よくある質問

Q3.基板外形に切欠きがあるので、長方形でなくなるのですが、大丈夫でしょうか?

Q5.基板実装を依頼したいのですが、どんな準備をすればよいですか?

よほど理由がない限り330*250以内にしてください。それ以上の場合は必ず製造現場に確認が必要です。

SMTの設備はいわゆるMサイズと呼ばれる330*250までのサイズで、ほぼ標準的なサイズです。それ以上のサイズはメーカーによって呼び名が異なり、Lサイズ、XLサイズ等と言われますが、あまり一般的なサイズではありませんので、Mサイズを超える場合は必ず生産現場に確認をしてください。

製品の制約上、基板の外形が変則的な形になっている場合は多いですが、ラインに流す場合は長方形が基本です。プリント基板の保持(クランプ)は搬送ベルトで流れている基板をストッパーで強制的に止めて行います。この時の位置が変な位置にあると、実装可能範囲から外れる可能性があります。ストッパーが移動できる装置もありますが、すべてがそうとは限らないので、捨て基板などで埋めてください。

コンベアに載る部分(基板端面)は当然部品が載ってはいけません。その領域は設備によって異なりますが、端面から5mm空けておけばどんな設備でも問題ないはずです。コストの関係で幅を詰めたい場合は、4mmでも可能な設備もありますので、生産現場に確認してください。捨て基板がある場合はこの限りではありません。

依頼内容及び、請負先で若干の際はありますが、以下の資料やデータをそろえてください。

仕事内容の構成を表した資料

- 案件名(基板名、ASSY名等)

- 依頼日

- 図番、仕様

- 納期

- コスト

依頼したい工程

- SMT

- フロー

- 手載せ

- 手付け

- 基板カット

- 検査

- 梱包 等

生産に必要な情報

- 材料は支給か調達か

- 治工具は支給か調達か

- ガーバーデータ

- 座標データ

- BOM(部品表)

- 部品納入仕様書

- リフロー条件を含む生産プロセス条件

- 品質における取決め

- 梱包や運搬に関する取り決め

これはもう説明不要でしょう。日本溶接協会の教科書です。マイクロソルダリングの資格の勉強には必須ですし、基礎的なところからきちんと網羅しています。第1版から比較すると内容もかなりわかりやすくなっていますので、普段の仕事で課題に直面した時、見直すのも良いと思います。

個人的にですが、本当にこの本にはお世話になっております。ボロボロになるまで読みましたし、今でも読み返すことがあります。20年以上前に書かれており、現在ではちょっと情報が古いのですが、回路設計からアートワーク、部品選定、はんだ付けの基礎、SMT、検査、SMTの信頼性と一通りの流れを非常にわかりやすく解説してあり、まさに初心者が知識を得るのには最適な1冊です。残念ながら絶版となっており、入手は困難ですが古い情報を、修正すれば今でも立派に通用する良書です。

こちらも入手困難な本です。私自身も実は日本アルミットのIさんから頂いたものです。ようやく仕事のイロハが分かり始めたころ頂いたものですから、大変重宝しました。まったく初心者の時期では「何が分からないかわからない」という状態なので、そのころ頂いても宝の持ち腐れだったと思いますが、実にベストなタイミングで読むことができました。

さすがに、巻末のJISは古くて今では参考になりませんが、中身は充実しています。はんだ付けに関する用語辞典なので、同じ言葉でも一般とは違う意味を持つものなどもしっかり説明してあります。一部抜粋してみますと、

'-------------------------------

クリアランス Clearance

日本語では、間隙部(かんげきぶ)という。ハンダ用語では、一般にスルーホールにおけるリードとそれを囲むホールとの間隙寸法をいうが、このほかろう付けにおけるろう材自体の厚みなどをいう。接着剤の接着強度に及ぼす接着層の厚みの影響と同一で、このクリアランスを必要以上に厚くすると、却って接合強度を劣化させる結果となる。この関係は図にみるようである。・・・以下省略

'-------------------------------

'-------------------------------

とびちり splashing

とくにやに入りハンダを用いてハンダづけをするとき、ハンダづけと同時にフラックスやハンダ合金の小球(ボール)が飛散することが多い。このことをとびちり、または飛散(ひさん)という。ハンダ合金は熱良導体であるし、やには不良導体であるので、やに入りハンダがとけているとき、これに続く部分のハンダの温度は高く、このためその内側にあるフラックスは密閉状態で、相当に加熱されているとみてよい。

中略

なお、このことを防ぐために、やに入りハンダの長さ方向に沿って図のようなVカットを入れておくこともあり、このことによってフラックス部分が線内部で高圧にさらされて爆発することを防ぎ得る。ただし、このようにVカットを入れておくと、空気中の湿度の影響を受けてフラックスが劣化してくる。このためVカットやに入りハンダメーカーでは、有効期間を商品に添付している。このことを合理化するため、Vカットを使用直前に入れる装置のための特許が各社から数多く出願されている。

'-------------------------------

とこんな感じです。ネット検索では絶対に出てこない内容ですね。簡単な図も示してあり非常にわかりやすい内容です。用語には英文もついており、海外とやり取りする方にも重宝するでしょう。

また、「ぬれ」「ぬれ性」「メニスコグラフ」等のはんだ付け独特の用語はもちろん、「ベルヌーイの定理」「イオン化傾向」等のはんだ付けに関連する物理用語、化学用語も収録されており、ちょっとした調べ物にも対応可能です。

著者によると、元々文系の人たちが専門書を読むときに困らないように専門用語をまとめた本から、SMTに関連するものなどをピックアップし、特にSMTで起こり得る現象について解説を加え執筆したものだそうです。

第1版が1997年刊行ですが、この本にはいまだにお世話になっております。

ポケットブックと銘打ってますが、サイズはB6版でポケットに入るサイズではありませんが、他の専門書籍よりは小さいです。

それぞれ的を絞った構成ですので、特に何か目的がある場合に有効です。このシリーズは私も何冊かもっています。

以前にも触れましたが、友松さんの書かれた「すぐに役立つはんだ印刷技術Q&A 」にはとても影響を受けました。その後印刷技術がさらに進み、いろんなことが分かってきていますが、この本で得た知識は基礎的な部分で、その新しい事象を理解するのに非常に役に立っています。

この本の著者安部さんは、いろんなところでセミナーなどを開かれていますので、皆さん良くご存知かと思います。元々タムラにおられた方で、そりゃもう専門家中の専門家ですね。

この本の良いところは、「なぜそうなるか?」をとことん追求し、丁寧に解説してあるところです。Pbフリーが普通のはんだになってしまった今でも、その基礎的な理論はきちんと押さえておく必要があるでしょう。

例えば、マンハッタン現象(チップ立ち)について、チップの自重、溶融はんだの表面張力、パッド(ランド)のサイズ、ソルダーペーストの粘着力、振動による上向きの加速度、ソルダーペーストの印刷厚等の、パラメータで数式化し数ページにわたって解説してあります。丹念に読んで理解すれば現在起こっている不具合に対しても応用できる部分が必ずあると思います。

シリーズ化されていますので容易に入手できる1冊です。平易な文章で書かれており、写真や図解も多く入門向けに最適です。

なぜはんだが「付く」のか?という最も素朴な内容から、合金層の形成、接合部の欠陥や腐食などの経年変化、はんだ付けの工法等、多岐にわたる疑問を1問1等形式でわかりやすく書いています。教育用に活用も可能だと思います。

認識マークは、実装不可領域以外になるべく距離が遠くなるようにおいてください。2か所が必須ですが、4か所おいてもらえると、現場は楽に作業できます。

基板の端面は要注意です。基板はコンベアのベルトに載せられ搬送されますが、ベルトの上などはマウンターの非稼働領域です。搬送方向を意識して設計してください。

内部に大きな穴があるようなのも避けてください。これは設備の基板検出センサーが誤動作するのを防ぐためです。

私の場合お客さんから仕事をもらうとき(仕事を請け負う)、依頼書というフォーマットを作っておき、それをお客さんに渡して埋めてもらうようにしました。チェックシート代わりに使ってもらう、ということです。逆の場合も請負先に自分で記入して渡せば漏れも防げます。

依頼書の項目は次のような感じです。

次に請け負う業務内容です。

他にもあると思いますが、大体代表的なところを。

生産データを作る上で大事な図面やデータ類です。漏れるのはいつもここなので期日も書いてもらいます。また、営業に話しても埒が明かないが明かない場合があるので、お客さんの担当に直接連絡が取れるように、担当者も入れてもらいます。

製造現場の無いところから仕事をもらう場合、データの意味すら理解されていないこともあるので、それぞれの説明書きも入れておきます。

実装開始の何日前に欲しいのかは、請負会社に聞いてみましょう。ここに挙げたのはあくまでも例です。

材料の調達や、メタルマスクの支給の有無、はんだの支給など、他にも項目があるはずです。

私の経験では、営業が結構いい加減に聞いてくるので、たいてい何か漏れている場合が多く、この依頼書を作って運用しました。

外部へ依頼するとき、色々後で揉めることもあると思うので、外注展開用のフォーマットを作成して運用すると、漏れを防ぎスムーズに請負先に情報を渡せます。

経験上、メタルマスクに関しては一番トラブルが起きます。

よく起こる勘違いがメタルマスクの支給の有無とその規格です。現場はガーバーデータが送られてきたから、メタルマスクを作成するのかと思ったら、支給だとか、その逆にガーバーデータが何にも送られてこないので、支給なのかと思ったらいきなり作ってくれ、と言うことがあります。これらは前項の依頼書フォーマットに書き込んでおいて漏れを防ぐしかありません。

メタルマスク支給の場合、現場を知らない人だとその名のつくものなら何でもいいんだと思ってしまいがちですが、メタルマスクには枠寸法や貼り位置等の設備に依存する規格値が存在します。

例えば協力会社の最大枠寸法が650mmまでなのに、依頼元が736mmの枠でメタルマスクを作っていると物理的にメタルマスクを印刷機にセットすることができません。逆のパターンでも大きければ入るだろうと思うかもしれませんが、メタル枠を支える印刷機のフレームに引っ掛からないと、これもセットすることができません。

現場の人は、支給と分かった段階で確認を取りますが、窓口が忘れていたり、ことの重要性を把握していないと、後手に回ってしまうことも少なくありません。支給品が必ず協力会社の設備の規格に合っているかどうか確認しましょう。

材料支給の場合は、その梱包形態についても事前に摺合せを行ってください。

SMDはそのほとんどがリールに巻かれて供給されますが、特に異型部品においては、協力会社の設備で対応していないリール幅などもあります。

また幅だけでなく、送りピッチも重要です。私が経験した中では32mm幅で20mmピッチと言う変則送りのエンボステープを見たことがあります。

アルミ電解コンデンサなどは大きなものになると部品高さが13mm程度のものがあり、マウンターによっては標準フィーダーでは取り付けられないこともあります。特殊な大きな部品は特に注意が必要です。

では、通常のチップ部品は問題ないかと言われると、そうとも言い切れません。部品種が大量にある場合だと、手持ちのフィーダーが足らなくなるということが良くあります。特に規模の小さなラインの場合、そんなに大量のフィーダーを抱えることは少なく、実装開始までに手配をかけなくてはならないので、ある程度時間が必要です。

実は、実装会社の間では特殊なネットワークがあり、フィーダーの貸し借りと言うのはわりと行われているのですが、仕事が重なる場合など借りられない状況も十分ありますので、部品種、フィーダー種、の確認は必ず必要です。依頼元からは部品表に部品の梱包形態(リールの幅とピッチ、またはトレーのサイズ等)を追記して渡してあげてください。

最悪、自動供給できない場合、手載せ対応となる場合がありますが、単価が跳ね上がりますので事前に十分協議を行ってください。

品質レベルのすり合わせは最も重要な項目の一つです。

発注元は要求する品質レベルをはっきりと示し、請負先に理解させなければなりません。実際は営業が間に入ることが多く、お互いが現場担当者が話をするのなら、いの一番に話し合う内容なのですが、わからんもん同士だとモノが納品されればいい、という感覚で話をされるので、漏れてしまうのが、品質判定基準です。

発注元と、協力会社の品質判定基準が異なるとき、特に発注元の基準が厳しい時がトラブルの種です。協力会社としてはいつも通りに検査しているのに、不良だと言って突き返される、発注元はこんな品質では受け取れない、と言うことが起こります。

事前のすり合わせが、十分でなかったということです。

具体例を見てみましょう。

明らかに差があります。本来なら顧客要求事項として、伝えなくてはならないことですが、間に詳しくない人が入ってしまうと、とにかく納期優先になってしまい、このような重要なことが漏れてしまいます。

(品質基準は各会社で自社の生産品に合わせて作られていますので、どちらが良い悪いということではありません。誤解の無いようにお願いします。)

このようなことを防ぐために、仕事を出すほう、受けるほう、双方とも品質基準書を営業や窓口にに必ず持たせておきましょう。

この類のトラブルは最終的に金銭にも絡み、後味の悪いことになります。事前に漏れの無いようにしましょう。

2回目のリフローの時、はんだは溶融するので裏面の部品はきれいさっぱり落ちそうな気がしますが、そうではありません。同様の質問で、

「どのくらいの大きさ(質量)なら裏面配置が可能なのか?」

という質問もアートワーク設計者から受けます。

当然ですが、はんだは溶けると液体になります。液体は内部では隣り合う分子間が引き合ってバランスが取れていますが、表面では引き合う力が余ってしまい、なるべく表面積を小さくしようとします。これを表面張力と言いますが、言い換えると溶融はんだ表面は引っ張り合う力が存在しているということです。この力が働いて部品が保持され落下しないようになっています。

では、具体的にどのくらいの重さまで大丈夫なのかと言うと、諸説あり一概には言えないのですが、溶融はんだの物性値から計算してみます。

溶融はんだの表面張力の値は、0.45~0.5N/mだそうです。(正確にははんだメーカーに問い合わせてください。)危ないので小さいほうの値を取って0.45N/mとします。ついでに単位を、N/mからg/mmに直すと、

0.0459g/mm となります。

具体的な例として、QFP176ピン(0.5mmピッチ)を考えてみます。ボディだけで24mm□、リードを含むと26mm□ある部品です。

パッド寸法は、1.6*0.25(mm)

QFPの足の寸法は、0.5*0.2(mm)です。

表面張力は接している長さで決まります。とりあえず両方計算してみると

パッド周長=3.7(mm)

リード周長=1.4(mm)

したがってそれぞれ

0.0459*3.7=0.1698(g)

0.0459*1.4=0.0643(g)

176ピンですので、部品保持力は、

0.1698*176=29.9(g)

0.0643*176=11.3(g)

となりました。

パッケージの質量はデータシートに書いてあるのでその値で見ると

0.73(g)となっておりましたので、理論上は小さいほうでも余裕で大丈夫です。

ただし、衝撃など一切考えていないので、実際には安全率をかけておくのが良いと思います。また対称性のない部品(コネクタ等)やバランスが悪いものは、モーメントも考慮してください。当たり前ですが、部品リードとはんだ、パッドは濡れが良好であるということが大前提です。

実際にこの部品はもう何千枚も流していますが、QFPが落下したという事例は発生しておりません。

ご注意ください

ここに乗せた計算例はあくまでも参考です。実際には各種条件で異なってきますので、十分検証したうえで設計してください。またこの計算式を使用した結果損害を受けたり、またはその損害に対して第三者からいかなる請求を受けても、責任を負いかねますのでご了承ください。

しかし座標データをシート単位で出力すると回路記号が重複することがあります。

シート状態で出力するとこうなります。

| ref | x | y | a |

|---|---|---|---|

| R1 | 17.2 | 175.96 | 0 |

| R2 | 17.2 | 145.96 | 0 |

| R3 | 17.2 | 115.96 | 0 |

| R1 | 97.83 | 174.79 | 90 |

| R2 | 127.83 | 174.79 | 90 |

| C1 | 157.83 | 174.79 | 90 |

| C2 | 187.83 | 174.79 | 90 |

| R1 | 37.44 | 75.23 | 0 |

| R2 | 37.44 | 45.23 | 0 |

| R3 | 37.44 | 15.23 | 0 |

| C1 | 97.44 | 75.23 | 0 |

| C2 | 97.44 | 45.23 | 0 |

| C3 | 97.44 | 15.23 | 0 |

| L1 | 157.44 | 75.23 | 0 |

| L2 | 157.44 | 45.23 | 0 |

| L3 | 157.44 | 15.23 | 0 |

この時に、R1が3つある、C1が2つあるなどにお気づきだと思います。最終的にマウントデータとする時に、必ず部品表のリファレンスと組み合わせますので、基板AのR1の部品が基板B,Cにも同じ部品が当てられてしまいます。

実装側は、回路記号を基準に実装プログラムを作成しますので、重大な欠陥のもととなります。

これを防ぐには、座標データを個別基板ごとに出力してください。その時にできれば原点をシート基準で出力していただけると非常に助かります。

また、回路記号を重複しないような記号に変えてしまうのも有効な手段の一つです。

この方法は、回路図から変更しなくてはならないので、回路設計者とよく相談して行ってください。

両面が表面実装の基板においても、挿入部品をはじめマニュアルソルダリング(手付け)部品はまだまだ残っています。これらの部品を完全にSMD化することは非常に難しく、今後も残り続けるでしょう。

挿入部品が多量にあるなら、自動化も考えられるのですが、プリント基板に数点であれば自動化による投資をするより、作業者による手付のほうがコストは安く済みます。しかし、手付を考慮した基板のレイアウト設計(アートワーク)でなければ、作業性も品質も保つことは難しくなります。

作業性の極めて悪い例を示します。

この例は、タンタルコンデンサのそばにスルーホールがあり手付を行っているものです。スルーホールのランドから部品まで1mmもなく、反対側のチップ部品までおよそ1mmです。

はんだコテによるはんだ付けを無視した設計のため作業時間がかかり、品質も安定しません。

では、具体的にどのようなレイアウトがよいのでしょうか。

それを知るためには、まずはんだコテによるはんだ付けがどのように行われるかを知らなくてはなりません。

http://www.jwes.or.jp/mt/shi_ki/ms/sub/soldering.html

はんだコテの一番の目的は、母材に熱を加えることです。母材が十分に加熱され、初めて正しいはんだ付けが行えます。よく勘違いされるのが、はんだコテははんだを溶かすものと思われていることです。はんだが溶融しても母材がはんだ付けできる温度まで加熱されていないと、はんだ付けは行えません。加熱を十分に行うには、コテ先をしっかり母材に接触させることです。

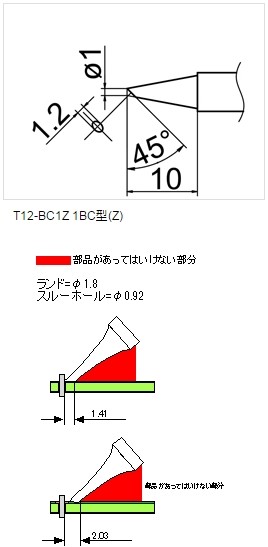

コテ先の径は1.0mmで45度に切ってますので、切り口の長さは1.41mmになります。この前面をランドに接触させるには図のように45度の角度で基板に充てなくてはなりません。はんだコテはランドから引くように離しますので、少なくともランド幅分はさらに作業エリアが必要です。(実際はそれにプラスして2mmぐらいは欲しいところです。)

したがって最低限図で赤く示した部分に部品を配置すると、正しいはんだ付けができないこととなります。

コテ先はこのほかにもD型と呼ばれる両面がはんだ付けできるタイプもありますが、基本は同じです。(余談ですが私はD型のほうが使いやすいです。)

設計者の方で、はんだコテによる本格的なはんだ付けをほとんど経験されていない方が多いと思うのですが、はんだコテは過熱を行う道具というのは少なくとも覚えていて損はありません。

はんだ付けの方法は、日本溶接協会をはじめいろいろなところから、情報発信されていたり、指導を行ってくれる団体などもありますので、興味のある方はそれぞれ問い合わせてみてください。

基板の実装密度は年々飛躍的に上がってきてますが、それはSMDだからできるわけであって、マニュアルソルダリング(手付け)の場合は従来の作業方法から変わっていません。自動化できない部分に関しては、作業内容を考えたうえで部品レイアウトをお願いします。