目視検査について

目視検査は古くから、基板実装後の検査として行われてきました。外観検査装置(AOI)が導入されるようになっても、最終的な判断は人間が行うことが多く、品質信頼性を保証するための重要な工程です。

目視検査は熟練工の官能検査によって行われます。熟練度によっては機械をはるかにしのぐ判断が可能ですが、やはりばらつきは否めません。初期の教育はもちろん、定期的な教育訓練は必須でしょう。

はんだ付け品質判定基準書

はんだ付け品質判定基準書は、実装品質を判断するうえでの基準となる文書です。この文書に従い目視検査はもちろん、外観検査装置のしきい値も決められます。この基準書の出来栄えの良し悪しで会社の評価も変わってくると言っても過言ではありません。実装の仕事を依頼するときには必ず取り交わしすることもおすすめします。

現在では、JIS-C61191、同じくIEC-61191にて具体的な表現で、はんだ付け基準が示されており、日本溶接協会とともに参考にするとよいでしょう。これらの規格に従っていればまず間違いありません。ただし、最新のデバイスパッケージや微細なチップ部品についての規定は、どうしても規格化が遅くなってしまうので、自ら検証して基準を定めることが必要となります。

品質判定基準書は、使える文書でなくてはなりません。JIS-C61191に準拠するとしても、そのままの表現では自社の実装と異なる場合なども出てくるでしょう。そうした場合に自社の基板に合わせたアレンジも必要になります。また、現場の人が理解できる平易な表現も心がけるべきです。

JISでは品質レベルがA,B,Cとあり、対象の基板がどれにあたるのか、現場の人たちが認識できるようにしておかなければなりません。また紛らわしい表現やあいまいな表現も避けるべきです。

はんだ付けの用語は様々な表現があり、あいまいさをかなり含んでいます。また会社独自の表現もあり対外的にわかりにくいこともあります。実際に起こる不適合箇所を見ながら用語の統一が望まれます。

実装後の品質の管理についても、品質判定基準書が基準となります。

不適合モードの集計は基準書に書かれた項目ごとになります。したがって基準書があいまいな表現であると、不適合モードを正しく表すことができなくなり、集計したデータの信用性に問題が生じます。品質が悪いのは分かるが、何が悪いかわからない状態となってしまい、不適合及びその原因を除去が遅れることとなるでしょう。

実際に私が困った例を示します。

その例とは、不良モードの項目がかなりアバウトで、その不良の現象を正しく表現できていないデータであったことです。

一番良くわからなかったのが、「未はんだ」という表現です。はんだ付け用語のいい加減さには以前に触れましたが、この「未はんだ」という言葉、どこから発生したのか、全く分かりませんが、漠然としすぎてその現象が良くわかりません。目視検査者に聞くと、どうも不濡れの事を指しているようなのですが、

- はんだが少なくて濡れが上がり少ないもの

- 電極が浮いていて濡れていないもの

- ディウェッティング

- 正真正銘の濡れ不良

これらをすべて混同していました。 不適合の内容が異なれば、アクションも異なります。QFPの電極浮きが多数発生しているのであれば、QFPのコプラナリティをチェックしなければなりませんが、はんだが少ないのであれば印刷工程やメタルマスクを疑わなければなりません。

会社として品質版的順書を正しく定め、品質管理者は自分の言葉ではなく、基準書に従った用語でその現象を表現しなくてはなりません。そういった意味で、一応の指針はあるものの、各社ばらばらのはんだ付けに関する用語の統一はぜひ、日本溶接協会にお願いしたいものです。

目視検査の現状確認

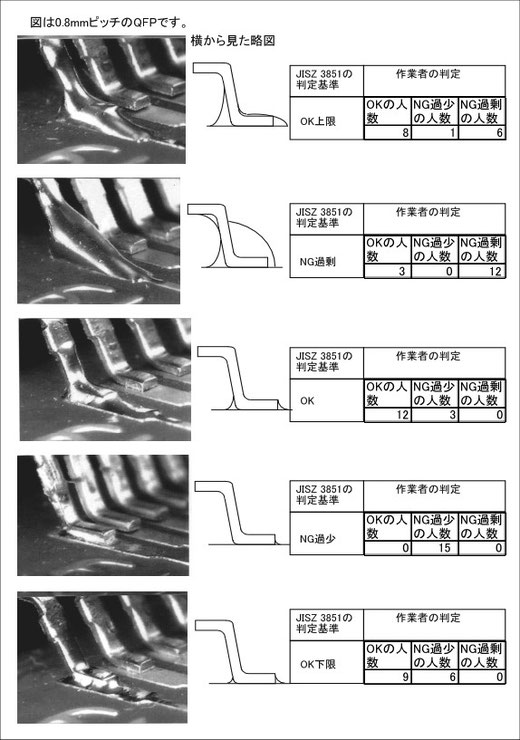

以前に使っていた品質判定基準書は、あいまいで分かりにくい表現で使いにくいものでした。そんなこともあり、作り直すことになったのですが、品質判定基準を作る作業中、作業者の現状の判定を調査したところ,、作業者個人によって判定の基準のばらつきがかなり大きい、ということがわかりました。ある人はOK判定なのに、同じものを別の人に何の情報も与えずに作業してもらうとNG判定が出ました。サンプルはそんなに微妙なものではなく、判定基準を理解していればそんなにばらつきが出ないものです。不備があった基準書とはいえ、現場作業者が理解していないのは問題です。事実を正確に把握するために次のテストをやってみました。

写真は日本溶接協会のマイクロソルダリング判定基準を転載させてもらいました。(当時のものです。現在は更新されています。)

実に興味深い結果です。上限下限で判定が分かれるのはある程度仕方がないとはいえ、明らかなはんだ過剰、過少を間違えて判定している人がいることには驚きと言うより、今まで出荷したもの大丈夫なのか?と品質保障の根幹を揺るがす事態に戦慄したものです。事実は事実として上に報告し判断を仰ぐとして、さらに詳細に解析することにしました。

すると、どうも過剰の判断は緩め、過少の判断は正しく、OK品も過少と判断する人が多い、と分析できます。このことから、「電気的にはとりあえずつながる」を目標としていると思われます。

繰り返すようですが、はんだの過剰は接合部の欠陥を隠してしまう恐れがあるため、避けたい事態です。いくら電気テストにパスして優秀な品質結果を残しても、客先で不具合を起こせば、そんな偽りの品質管理は脆くも崩れ去ります。

検査作業者の問題は、それを管理する人間の問題です。

そこで、管理者を対象に理由は告げずに「理想とするはんだフィレットを書き込んでください。」と記入してもらいました。その結果がこれです

15名から有効な回答をもらいました。ご覧のとおりです。

特に注目して言えるのは、ヒール(バック)フィレットが小さいまたは書いていない、リード上面まではんだを書いている人がいる、ということでしょう。

リード部品においての機械的はんだ付け強度はヒール側で8割方支えています。リード先端(つま先側)のはんだは、ヒール側の濡れを確認するための代用だということなのです。先端部はほとんどの場合めっきされていませんので、ここが規定量濡れていれば、ヒール側の濡れは良好であろうという前提での外観検査です。

管理者なら知らなければならない理屈を理解していない人がほとんどでした。

また、やはりと言うべきかリフロー工程でリード上面の濡れは問われないはずなのですが、ここに執着する人も少なからずいます。フロー槽ならわかりますが、SMTの工程を理解しているとは思えません。やはり、はんだは多いほうがいい、と思っている印象を持ちます。

これらの調査結果から、1からやり直しではなく0からやり直しということになりました。作業者の前に管理者の教育が必要ということですね。思えば大変な作業でしたが、一定の成果はあげられたと思います。

その後何度か改定を繰り返しながら品質基準書は、JIS-C61191に準拠した形を取り、顧客要求のレベルを事前に把握したうえで外観検査を行うようしました。

PPMによる管理方法

SMTラインにおいての品質指標でよく用いられるのが、ppm管理です。

ppmは100万分率の意味で、「Parts Per Million」の頭の文字を取ったものです。一般的には大気中の汚染物質の濃度とか、物質中の微量元素の割合など、微量のものを表すのに使われています。

ppmが用いられている理由は、パーセントでは小数点以下が小さすぎて不便なためです。表面実装でも同様にパーセントで表すと、よほどのことがない限り0が続く小数点の値になってしまうため、ppmが用いられていることが多いようです。

実装品質を表すのに、大きく分けて2つの方法があります。

一つは分母が接合点数で分子が不具合接合点数。

もう一つは、分母が実装部品数で、分子が不具合部品数。

どちらがいいか悪いかということではなく、会社としてきちんと方針が示されていればいいと思います。

個人的な意見ですが、私は前者の接合点数が感覚的に合うかなと思います。

部品点数を利用する品質指標は部品の数を部品表(BOM)から数えればできるのでお手軽です。

部品点数は誰でも簡単にカウントできますし、カウントしなくてもCADでも資材系のデータでも拾うことができ、目視検査での結果の集計作業も部品単位でのカウントなので非常に楽です。品質管理の集計業務そのものにはそんなに工数がかかりません。

しかし、多ピンのQFPとチップ部品の品質的な重みが同じになってしまう弊害もあります。

例えば144ピンあるQFPのうち1辺36ピンすべてが浮いていて不濡れがあった時と、2125のチップ立ち(マンハッタン)が、品質集計してしまうと同じ1個の不良となってしまうということです。どちらの修正(リワーク)が大変か、違いは現場にしかわからないということになります。品質的に悪くないのに、なんで修正工程でこんなに残業が多いのか?と現場を見ない品質管理者では頭を悩ますでしょう。

これに対して、接合点数は上記のような品質データと現場の不一致はほとんど出ません。現場の感覚にはマッチしていると思います。しかし、接合点数を得るには複数の方法がありますが、結構面倒です。自社で回路設計からアートワーク、実装まで行っている場合は、CADのライブラリをもらえば比較的簡単にできますが、EMS等外部から仕事をもらっていたり、設計の一部をアウトソースしている場合などはデータをもらうのは困難です。

品質管理部門では、部品種ごとに電極数を登録しておき、それを基板単位で集計するか、メタルマスクの穴数を管理するか、ぐらいしか方法はありません。メタルマスクもテストパッドが開口されている場合などもありますので、それらを差し引く煩雑な作業をしなくてはなりません。なおSMTの現場に頼めば部品ライブラリと座標データから電極数を拾うことができる場合もあります。

また、不良接合数の集計においても定義づけが非常に難しくなります。最も悩むのが、隣り合う2ピン間でブリッジした場合、不良接合数は何点か?ということです。ブリッジという現象そのものは1ですが、ピン数は2です。これも各社によって考え方が異なるでしょう。私は方針さえぶれなければどちらでも大丈夫だと思います。