全体の印象

ここ数年ですが、目玉となるテーマや展示がなくなってきているように思います。マウンターメーカーが淘汰され出展者数も減っているのも影響があるのかもしれません。

正直な話、マウンターもハード的には行き着くところまで行き着いて、劇的な新機構が現れる可能性は低いように思われます。

しかし、マウンター単体の性能が上がっても、それを動かす周辺装置やソフトウェアはまだまだ充実しておらず、各メーカーも十分自覚があるようで、本体よりそちらに比重を置いた展示をしているメーカーさんもありました。特に他社設備とのデータのやり取りに関しては各メーカーがいろんな提案をしているのが印象的でした。

他社設備との接続は例えば、印刷機が自社メーカー、印刷検査機が他社メーカーである場合、印刷検査機からの検査結果にて、印刷機の動作を制御したい場合などを想定してます。またリフロー前に検査装置なども同様で、ある部品のずれが大きくなっている、といった情報でどのマウンターのどのノズルに異常らしきものがあるか?などNGが発生する前に止めて確認するなど、未然に不良を防ぐ仕組みも検討されています。

設備どうしの接続に関してはSMEMA規格が存在しますが、これはコンベアの寸法やコネクタの形状や接続信号のやり取りについて定められたもので、基板を搬送するための規格です。データをどうするという点は決められていません。

今のうちに業界標準のデータ受け渡しに関する規格を決めておかないと、A社とB社はつながるが、A社とC社はつながらないなどの、不具合が出てくると思います。

標準化するといっても簡単でないことは重々承知です。マウンターの生産ログ一つとってもヘッドの数やノズルの数が違えば、どこに何を書き込むか簡単には決められません。あくまでも個人的な見解ですが、XML形式のようなタグを付けたファイルを書き込むのが手っ取り早いかもしれません。それを読み込む側がタグを理解して、DBの必要なテーブルに書き込んでいくようなイメージでしょうか。

設備どうしでデータのやり取りをして、異常を早期発見するという動きはおそらく今後加速すると思います。今までもユーザー側では検査装置情報はかなり早い段階から、そのような使い方をされてきたと思いますが、リアルタイムは難しく、NGが出てしまってからの対応がほとんどであると思います。またそのシステム構築はユーザーの涙ぐましい努力によって支えられていることがほとんどでしょう。

今後当たり前に標準化されたデータ通信により、リアルタイムにラインを制御する時代が来るのではないでしょうか。

さて、今回の展示で個人的に印象に残ったものを個別に紹介したいとも思います。商品の問い合わせは、各メーカーに直接お問い合わせください。なお、写真は許可を取って撮影掲載しています。展示会内での無断での撮影は禁止されておりますので十分ご注意ください。

アルファエレクトロニクス 卓上型半自動局所はんだ付け装置

小型ノズルによる局所スルーホールはんだ付け装置。

この卓上サイズで、330mm×250mmのMサイズに対応。

最少ノズル径驚きの5mm。

基板はキャリアに固定して装置にセットします。大きさが許せば複数枚の固定も可能です。実際の運用としてはキャリアを2つ以上持っておき、装置稼働中に基板の取り置きを行うこととなるでしょう。

面白いのが、フラクサーです。ここでは見られませんでしたが、紹介動画で水鉄砲のようにフラックスを飛ばしてピンポイントで塗布していました。フラクサーと言えば発泡かスプレーしか思い当たらない、貧困な発想しかないわたしには衝撃でした。

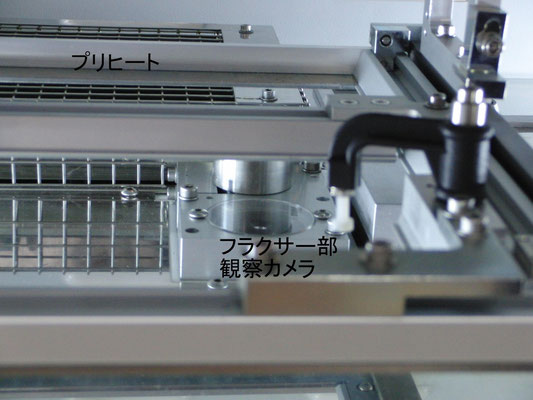

また、フラクサー部、ノズル部を斜めから観察できるカメラを搭載しており、プログラミング時の確認や、実際の作業の観察などに大いに役立ちそうです。

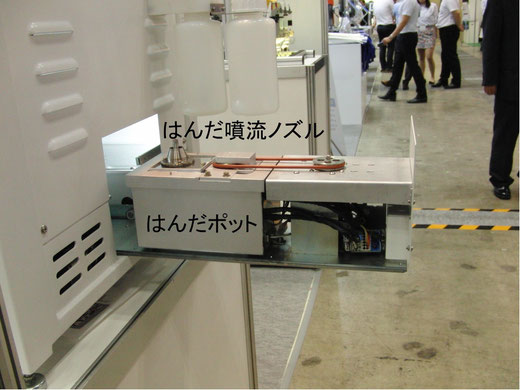

またメンテナンスも容易にできるよう、はんだポット部が装置横から抜けるように設計されており、はんだ交換も簡単にできるそうです。

現在では、電子部品はかなりSMD化してきており、残るは大型のコネクタや異形部品だけとなってしまっている基板がほとんどです。手付では難しいGNDに接続したスルーホールのはんだ付けなどが容易に行えます。心配される細いノズルでの熱容量ですが、ここで詳しく説明することはできませんが、この機構が非常に優れており、狭い場所でのはんだ付けに効果を発揮します。

これまで接着剤によるチップ部品を仮固定し、噴流層での一括フローの工法は、Pbフリーになってから増すまず難しくなっており、スルーホールのはんだ上がりに苦労しているのが現状です。最近ではチップ部品はソルダーペースト、その他のスルーホールは噴流層で行う方式も増えてはきましたが、DIPパレット(チップ部のマスキング)のイニシャル費や、設計上の制約などでうまくいかないことも多いようです。現状では結局マニュアルソルダリングに頼るのが実情ではないでしょうか。

そんな品質的に不安定で、コストもかさむ一部のスルーホールはんだ付けに、この装置は最適です。卓上というコンパクトな設計、簡単なプログラミング、低い投資で、Mサイズまでのプリント基板に対応というかゆいところに手が届く仕様となっています。

アルファエレクトロニクス株式会社様へのお問い合わせはこちら。

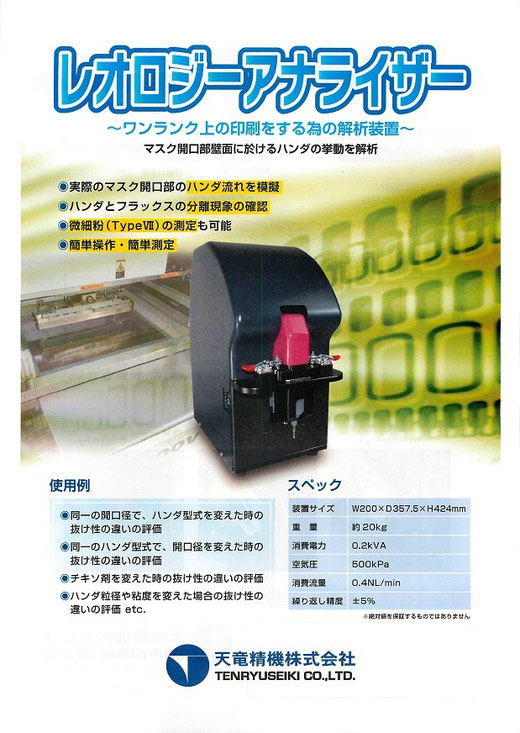

天竜精機株式会社 レオロジーアナライザー

印刷機専業メーカーの天竜精機さんですが、ちょっと毛色の変わった商品が展示されていました。大変興味深い商品でこちらで紹介させていただきたいと思います。

こちらの商品は、メタルマスクの壁面を模擬的に作り出し、ソルダーペーストのずり速度と応力の関係を測定し、グラフ化できる装置です。通常のスパイラル粘度計では一定ずり速度での測定を繰り返していましたが、この装置は連続してソルダーペーストの粘度測定が可能で、よりメタルマスク上のソルダーペーストの挙動を再現しているといえます。ソルダーペーストの種類に応じた印刷機での抜け設定を最適にするためのツールとして使用できます。

ソルダーペーストの事前評価はもちろん、実作業中の経時変化など普段の品質管理などにも使えます。

操作も簡単で、測定したいソルダーペースト20ccをシリンジに入れふたして、装置にセットするだけです。

ソルダーペーストに応じた最適な印刷設定を印刷機を使わずに行えることが最大の利点と言えますが、残念なのはずり速度と応力の関係の関係がわかっても、その値と印刷機の具体的な設定数値が連動しないことです。他社の印刷機なら仕方がないかもしれませんが、自社の設備に関しては測定結果の変換をするなどのソフトウェアや、通信で最適値を自動的に設定できるなどの工夫もほしかったと思います。

とは言え、スパイラル粘度計でただ受け入れ検査のために測定しているだけの品質管理から、より現場に近く有用な値を得られることは、大変評価できると思います。

天竜精機株式会社様へのお問い合わせはこちら。