JISSO PROTEC 2023レポート

3年ぶりにJISSO PROTECに行ってきました。コロナ対応が5類に移行され、この業界最初の展示会なので、多くの人出を予想したのですが、思ったほどの人ではなかったように思います。

写真撮影不可ですので、文字だけのご案内となります。また一人で見ているので、すべてを網羅できませんので、主にマウンターについての印象をご紹介したいと思います。

JISSO PROTECは電子部品実装技術展という名前で、電子部品の製造工程に関する設備や技術が紹介される展示会です。今回は自動化や省人化に関する展示が多く見られました。 マウンター関連では、JUKI、YAMAHA、Panasonic、FUJIと出展がありました。

JUKIは一般的にミシンメーカーとして知られていますが、電子部品実装の設備も手掛けています。 今回の展示では新製品のLX-8を前面に押し出した展示内容でした。LX-8は新開発のロータリーヘッドと従来の並列ヘッドどちらも載せることが可能で、ユーザーレベルでヘッド交換可能だそうです。ロータリーヘッドはもともとソニーイーエムシーエス(現在はJUKI)が開発したものですが、2013年の経営統合により技術を引き継ぎ、開発を続けています。 面白いのは、他社では展示していなかった自動部品収納庫を中心とした部品供給システムを唯一展示していた点です。部品実装だけでなく工場全体のソリューションを提供しているというアピールもありました。

YAMAHAはシングルレーンのラインとデュアルレーンのラインをそれぞれ左右に配置し、印刷からマウント、AOIまでトータルでの展示を行っていました。 マウンターはどちらのラインもYRMで、こちらは日立ハイテクから引き継いだロータリーヘッドを積んでいます。このロータリーヘッドの設備の特徴はヘッドの動作で、通常前のヘッドは後ろの部品の吸着はできませんが、前後関係なく部品の吸着が可能な点です。オーバードライブモーションと呼ばれています。部品配置の制約がないので配置の自由度も増しますし、トータル的にタクトアップにつながります。 装置とは関係ないのですが、全体的に他社に比べちょっとおとなしい展示内容と感じました。

Panasonicは新しくGシリーズと称したラインを展示していました。デザイン的に昔のパナサートカラーの復活です。 印刷機、マウンターとも、操作画面が大きくなり、操作性が向上しています。以前のものよりかなり見やすくなっています。操作内容については大きく変わっていませんが、1画面に表示できる内容が増えたので、表示切替のボタンを押す必要がなく、オペレーターの負担を減らせます。 マウンターについては大方針転換がありました。 これまで、CM202から連綿と引き継がれていたダブルフィーダーは廃止され、シングルフィーダーに変わります。あの極めて評判の悪かったダブルフィーダーにようやく見切りをつけたようです。ダブルフィーダーを使用している設備との互換性はNPMならありますが、台車を変えないと物理的に取り付けられないそうです。 フィーダーそのものも、オートセッティングになっていて、テープの先端5mm程のキャリア部分を切り落とし、カバーテープが5mmほど出た状態でフィーダーに入れればセット完了という簡単な仕組みになっています。 パナソニック以外のマウンターメーカーはすべてロータリーヘッドも選択肢の一つにできますが、パナソニックだけはかたくなにロータリーヘッドを採用していません。何か理由があると思いますが、詳しい話は聞けていません。 パナソニックの展示は、新規顧客開拓よりも、既存顧客への提案という印象を受けました。パナソニック設備があることが前提で、様々なソリューション商材の紹介が多かったような気がします。

FUJIはNXT-Rのラインが中央に置かれ大々的なデモンストレーションを行っていました。その傍らに、AIMEXのマイナーチェンジ版となる、AIMEX-Rも展示されていました。AIMEXからの大きな変化はなく、対象基板の大型化やタクトアップなどの変更だそうです。

各社とも印刷機の自動段取りがアピールされていましたが、FUJIのみメタルマスクの出し入れが手前からとなっていました。搬送ロボットに積まれたメタルマスクが、印刷機前側に自動でセットされ、ロボットごと持ち上げるような感じでマスクの交換を行います。後ろ側にマスクの棚のような機構が付いた印刷機に比べ、本体の専有面積を減らせますし、使い終わったマスクの洗浄をその場所までもっていってもらうなど、おもしろい使い方もできると思います。

また、FUJIの特徴であるユーザーレベルでのヘッド交換に加え、自動ヘッド診断装置などの自動化、省人化設備の展示も目立ちました。

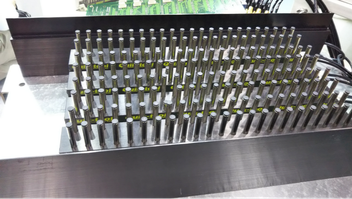

マウンターと異なるのですが、展示場入り口入ったところすぐに面白そうなものがありました。(撮影許可取りました。)

マウンターや印刷機のバックアップなのですが、ブロックに2列に配置されたサポートピンをエアーで上下、固定するものです。

最初プログラミングするのかと思ったら、基板の形に合わせて勝手にピンが上がりそこで固定されます。エアーの配管と基板有無センサーの設置だけで済みます。とても簡単だし、作業ミスも防げ良い商品だと思います。ちなみに先端は導電性のゴムでESD対策もありません。設備への取り付けなど詳しいことはこちらにお問い合わせください。

https://www.alphacorpjp.com/ovation.html

久しぶりに展示会に行けましたが、やはり自動化、省人化、スキルレス、はどこのブースも共通の課題として認識しているようです。

特にYAMAHAを除くマウンターメーカーでは、異形挿入機の展示がありました。アキシャル、ラジアルはもちろん、大型コネクタや、ヒートシンクなど、手作業として残っている部分の自動化を目的としています。

電子部品のSMD化が進み自動化が進んでいますが、異形のコネクタや大容量の電解コンデンサ等、なかなか自動化が進まない部品が依然として残っており、これらは今もって手挿入で作業が行われています。ここ数年この課題に各メーカが取り組み、ここにきて様々なアプローチで自動挿入が実現されてきています。

どこのメーカーも同じなのですが、リードを画像認識するという技術はマウンターあってのものだと思います。規格品であるアキシャル、ラジアル部品では、これまでの挿入機では画像認識の概念がありませんでした。(一部除く)これが、規格外のピンピッチや配列など、その部品に応じた柔軟な動作を行うため、画像認識が必須となっています。マウンターメーカーがこれまで蓄積してきた電極の画像認識という技術が、挿入部品に応用されています。

自動化という点では、3社のうちFUJIのみがバラ部品供給に対応していました。バラ部品はバラ部品フィーダーに投入し、フィーダーがコンベアで吸着位置まで運んで吸着姿勢を自動認識して吸着する仕組みです。他社は、スティックかトレーに詰め替える必要がありますが、FUJIはその必要がありません。せっかく自動化するのに手で詰め替えるのはナンセンスだと思いますが、これもメリットデメリットがあり、バラ部品フィーダーは幅を取るので、設備に載せられる部品種類が減ってしまいます。各社の思想の違いが垣間見え、興味深いところではないでしょうか。

正直マウンターは、タクトアップや精度アップ、操作性の改善など、既存技術のブラッシュアップが既定路線となり、ロータリーマウンターからモジュラーへの変化などの大きな機構を変えるような大きなバージョンアップはもうないと思います。

それに比べ、自動化という点では挿入部品はまだまだ改善の余地があると思います。特に多品種少量生産に対応した設備は、日本国内で最も求められている分野です。少子化や労働力不足など、社会的問題からこの業界も逃れることはできません。今後も省力化や自動化はますます進んでいくものと考えられます。各メーカーはその声に応えるべく新たな開発を進めていくことでしょう。今後も業界の動向を見守りたいと思います。