SMTとは

SMTとは、Surface Mount Technologyの頭文字をとったもので、表面実装と呼ばれる基板実装工法の一つです。基板のスルーホールを用いずに基板の表面に設けられたパッド(ランドまたはフットプリント)に電子部品の電極を接合します。

標準的な工程は、印刷→電子部品マウント→リフローという流れになります。

SMTにおける印刷工程は、ソルダーペースト(クリームはんだ)を基板上のパッドに適量転写する工程です。

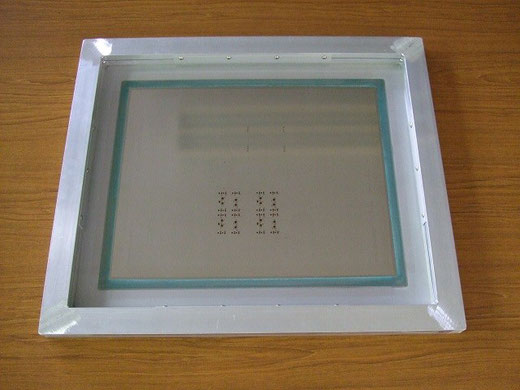

印刷は、主にメタルマスクと呼ばれるステンレスの薄い板に穴をあけた印刷版を用いて行われます。

メタルマスクは、薄いものでは30μmから200μmぐらいまでの厚さのものが使われています。ソルダーペーストが転写される穴は基板のパッドに合わせ穴があけられていますが、パッドと同形状同寸法とは限りません。実はここがSMTにおいて最大のノウハウだともいえます。そのメタルマスク設計は各社独自のノウハウがあり、実装品質を左右する極めて重要なパラメータの一つです。

印刷は印刷機が行います。稀に試作など生産枚数が極端に少ない場合などは、手刷りを行う場合もありますが、量産品はメタルマスクを用いた印刷機が主流です。一部ディスペンサを用いた方法もあります。

マウントは、プリント基板上に電子部品を置いていく作業です。プリント基板には印刷工程でソルダーペーストが印刷されていたり、接着剤が塗布されています。この上に電子部品の電極が載ります。マウント工程では部品を載せるだけです。固定はされません。次のリフロー工程で電子部品は接合されます。そのためリフロー前で、強い衝撃などがプリント基板に加わると電子部品がずれたり外れたりすることもあります。

ソルダーペーストの粘度は種類によっても違いますが、180~220Pa・sといわれています。なかなかピンときませんが、ハンドクリームが100程度、マスタードが150Pa・s程度ですので、比較すればどの程度の粘着力か想像ができると思います。

電子部品のマウントは、マウンターと呼ばれるロボットが行います。マウンターは様々な形式のものがありますが、一昔前ならロータリー(インデックスタイプ)と呼ばれるヘッドが回って、基板をつかんだステージが動くタイプが、ラインの中心でしたが、現在主流はXYロボットタイプで、基板ステージが固定でXY軸に載せられたヘッドが電子部品を運ぶタイプを複数並べる方式に変わってきています。

ロータリーヘッドの例(音注意)

この装置は最高で1秒間に12.5個の部品をプリント基板に載せることができます。

XYロボットタイプの例

現在一般的に使われているマウンターは、すべて画像認識の技術がつかわれています。プリント基板の位置、電子部品の形状や寸法は、CCDカメラなどで撮影されその画像を解析、計測して、正しい位置や形状を検証したうえで、プリント基板に載せていきます。画像認識方式では、機械式の固定による位置決めに対し非常に高精度で電子部品を搭載できます。

リフロー工程は、印刷され電子部品が載った状態のプリント基板を、炉に入れて加熱し、ソルダーペーストを溶融させ、電子部品の電極とプリント基板の電極を接合する工程です。

通常、コンベアによって搬送されるプリント基板はそのままチェーン上のリフロー装置の搬送装置に載せられ、炉内へ投入されます。炉内はいくつかのヒーターゾーンに分かれ、昇温、プリヒート、本加熱、冷却などの工程を経て、作業が完了します。

一部画像を加工しています。

SMTでのリフローの加熱は、ホットエアーをプリント基板に吹き付ける方式が主流で、補助的に赤外線による加熱が使われています。

リフロー工程の温度および時間(コンベア速度)は、はんだ付け品質、および接合信頼性に重大な影響を及ぼします。

各加熱ゾーンの温度やコンベア速度、風速などの設定は、温度プロファイルと呼ばれる測定データを検討して決定されます。温度プロファイルは定期的に測定し、プロセス管理されることが望まれています。