マウンターとは

マウンターは、電子部品をプリント基板の所定の場所においていく機械です。現在のマウンターのほとんどは画像認識技術が使われ、プリント基板の位置決めから、電子部品の装着まで、高精度に部品を装着できます。

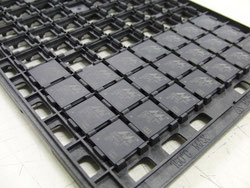

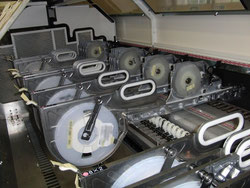

電子部品は主にリールやトレーで供給され、リールは専用のフィーダーに取り付け、トレーはトレーフィーダーと呼ばれる装置にセットされます。

マウンターは主にXY軸のロボットタイプがほとんどです。装置は、XYロボット軸にヘッドと呼ばれる電子部品を吸着し運ぶ部分、フィーダーを置く部分、認識用カメラ、基板を搬送するコンベアなどで構成されています。このタイプのマウンターは、モジュラーとも言われていますが、その定義はあいまいです。現在リリースされているマウンターのほとんどはモジュラーと呼ばれているようです。

これに対し、一昔前はロータリーと呼ばれるヘッドが回転して部品を基板上まで運ぶ機構のマウンターが、SMTラインの主役を務めました。ロータリーマウンターは、ノズルの吸着位置まで部品供給部が動きます。円筒状に配置されたヘッドが順次部品を吸着し、認識、装着を繰り返す構造です。

モジュラーとロータリーの決定的な違いは、基板の動きです。モジュラーは基板を固定してヘッドが動いて装着を行うのに対して、ロータリーは基板を動かしてヘッドが固定(定位置)です。同様に部品供給部が動かないのがモジュラー、動くのがロータリーです。

ロータリーマウンターは非常に装着速度が速く、最速の装置で部品1個あたり0.06秒台というすさまじい速度で、正確に部品を載せることができました。そのため、SMTラインではロータリーマウンターを中心に構成される方式をとる実装会社がほとんどでした。しかし現在では、ロータリーマウンターを製造しているメーカーはありません。一世を風靡した方式ですがすっかりすたれてしまいました。これは、構造上装置を小さくできない、装置が複雑になり多額の投資が必要、メンテナンスが大変などの問題、そして多品種少量生産方式への生産形態の変化が大きく影響し生産が終了してしまいました。

これに対しモジュラーは、部品段取りを外段取り化することによる、多品種少量生産への対応により市場シェアを上げています。しかし依然として海外では早いマウンターの要求が多く、構造上そのままでは速度を上げるには限界があるモジュラーを、ヘッドに多連のノズルを配置したり、ヘッドを複数持たせて装着速度を上げています。

残念ながらこのため、モジュラー本来の目的である、小さく作り投資金額を押さえるという効果はなくなってしまいました。最近ではその反省からか、シングルヘッドの単純構造のマウンターを、1ラインにたくさん並べるという構想に徐々に変わってきています。