はんだ付け外観検査

はんだ付け外観検査、すなわちリフロー後接合部の外観検査は、はんだ付けの接合信頼性を保証するための重要な検査の一つです。はんだ付けは電気的な接合だけでなく、機械的な接合とその後使用される環境に耐え、安定して機器が使える信頼性を保証しなくてはなりません。接合信頼性は、現在のところ外観検査でしか保証する事ができません。一部X線を用いた非破壊検査も導入されているところもありますが、まだまだ一般的ではありませんし、X線で何をもって信頼性を保証するのかまだ未知の部分もあります。

はんだ付けの検査を行うにあたって、良いはんだ付けとは何かをまず理解していないと、検査はできません。外観検査に求められるスキルは、フィレットと呼ばれるはんだの形状を見極めることです。これまでは、目視による官能検査が主流でしたが、最近のコンピューターの処理能力の増大や、カメラ(CCD)やLED等照明の進化、画像処理の飛躍的発達で、検査装置による検査が一般的になってきました。どんな形状のフレットが理想的か、それに対して検査対象物がどのくらい離れているかしきい値を決めソフト的に判定しています。

外観検査装置について

私は、1993年前後からはんだ付け部の外観検査装置を使ってきました。この業界では早いほうだと思います。当時はコンピューターのメインメモリーが640KBと今からでは信じられないくらいスペックが低く、照明装置も白色のLED等当然ない時代であり、画像式では正直まともな検査などできない状態でした。そこで目を付けたのがレーザー式の検査装置で名古屋電機のNLB6000を最初に導入しました。いろいろ苦労はしましたが、検査の基本を学ぶ上で大変勉強になったと思います。

外観検査そのものは、目視検査かAOIで行います。どちらも完全ではありません。光学式のAOIでは部品の陰になる部分は検査は不可能です。目視検査なら基板を傾けるなどの工夫をして検査が可能ですが、熟練工と言えども見逃しがないとは言えません。本来ならAOIで100%自動検査したいところですが、実際にはAOIで見られないところや検査NGの部分を目視検査者が補う形で行われることが現在でも多いようです。

AOIについては、カメラで撮像して画像処理を行う方式、レーザーを用い反射光を利用する方式、X線を用い透過線量で検査する方式の3つに分類され、それらを組み合わせる場合もあります。

いずれにしても、AOIのプログラミングは高いスキルが要求されます。営業マンは調子よく「選任者はいらない」などと営業トークをさく裂させますが、ほぼ嘘だと思って間違いありません。この営業トークを真に受けて、大枚はたいて導入した検査装置がただのコンベアと化している現場を数多く見てきました。

確かにコンピューターの性能が上がったおかげで、以前よりはだいぶ楽にはなりましたが、それでも検査プログラム作成には選任者を置くことを強くお勧めします。

しきい値とは

検査プログラムは、どのような方式の検査装置でも「しきい値」を決めるという作業を行わなくてはなりません。

しきい値とは、OK、NGの判断の境界線です。どこまでをOKとするか、どこからをNGとするか非常に重要な作業です。この作業が検査プログラムの信頼性を決定づけますが、担当者としては最も困難極める作業です。甘くすれば見逃しが出るし、厳しくすれば過判定(虚報)となるし、正直なところ杓子定規で決められないという実情もあるのではないでしょうか。

しきい値の設定が困難な理由の一つに、外観検査の基準書との整合性があります。例えば単純な部品ずれでも、絶対値で±〇mmという基準書はほとんどの場合見ることはできません。例えばJIS-C61191では、SOP(ガルウィングリード)の最大横張出は、レベルCでリード幅の1/4未満となっています。つまり部品リードの幅によって許容されるずれ量が異なるわけです。

ところが、検査装置のしきい値設定は数値による長さ入力を求められており、いちいち計算しなくてはなりません。またmm単位で設定できる検査装置はまだいいのですが、中にはピクセル単位を基本としている検査装置もあり、設定されている解像度からmmやμmに変換しなくてはならないという、実に煩雑な作業を強いられます。これを部品種数(厳密にはパッドとの組み合わせ)行わなくてはならず、これだけでも相当な作業であり、とても片手間にできるものではありません。

検査装置導入の難しさ

検査装置は一般的に他のSMT設備に比べ、導入が非常に困難です。

なぜなら、検査工程はお金を生む工程ではないからです。マウンターであれば1台導入すると、どの程度仕事がこなせていくらぐらい稼げるか?という計算がすぐでき、稟議書も書きやすいのですが、検査装置となると稼ぐどころか下手をすれば余計な工数をかけるべきでない、という経営側の視野狭窄な判断をされることもあります。検査装置の稟議書の定番は、「人的工数を検査装置によって削減する」、ということが最も多いのではないでしょうか。確かに過剰な品質とむやみやたらな検査は経営を圧迫しますが、適切な検査は品質を保証するうえで絶対に欠かすことはできません。検査工程や検査基準は作る側の都合ではなく、顧客の要求によって定めるべきです。

SMTといえば目視検査(外観検査)です。

目視検査は信頼性を保障するために検査をしています。したがってこの検査で不具合があると製品の信頼性に問題を生じます。大げさに言えばブランド力低下、というお金では解決できない大きなリスクを負うことを経営者は良く理解しておく必要があるでしょう。

目視検査の最大の問題点は「見逃し」です。人間がプリント基板を1枚1枚、数千から1万を超える接合箇所を検査するわけですから、当然と言えば当然です。そのくせ、なぜそんなに時間がかかるのか?という現場を知らない管理者にプレッシャーをかけられ、検査速度を上げて見逃しが発生すると、なぜ見逃したのか?という管理者の無知を呪いながら目視検査を続ける検査員の心理は計り知れないものがあると思います。

画像によるフィレット判定

プリント基板の外観検査装置(AOI)の方式で最も多く使われているのが、カメラで撮像した画像をコンピューターで判断するものです。

しかしそのまま基板の写真を撮っても、はんだ付け接合部を判断するには難しいようで、メーカーによって照明の色を変えたり、照明の位置を変えたりして、同じ場所を複数枚撮像することにより、判定を行っています。

画像から判定を行う部分はブラックボックスですが、判定そのものに関してはユーザーが決めなくてはなりません。はんだ接合部(フィレット形状)の判定アルゴリズムは非常に複雑で最もユーザーが頭を悩ます部分です。

通常、目視で外観検査を行う場合、判定基準書をもとに作業者の官能検査によって行われます。官能検査は検査対象が変わってもそれに順応して判断できるという強みがあります。これに対し自動検査では、1005が1608に変わるだけであらゆる数値を変更しなくてはなりません。この部分が自動検査の導入を困難にしている一因だと思います。

これらの判定基準書から、直接検査装置のしきい値を直接設定することはできません。例えばオムロンであれば、青色(傾斜部分)の面積をどの程度で切るか、パナソニックであれば落射画像の黒い部分の値を設定する、等、普段使っている基準書からかけ離れた世界でプログラミングを行わなければなりません。

外観検査装置は目視作業の省人化、自動化などの目的で使用される場合が多いのですが、目視作業を検査機に置き換える場合、最も問題になるのが、はんだの濡れに関する部分です。本来ならば、はんだの濡れ上がりの寸法をしきい値として入力できれば良いのですが、現在のところ規格値をそのまま設定値に置き換えられる装置は世の中に存在していません。これは、直接はんだの濡れあがり高さを測る術が無いためです。Panasonicのみ部品の高さを測定していますが、はんだの高さは測定できていません。名古屋電機のレーザー式の場合でも反射角度を積分して求めた高さのため、基板上面からの絶対高さではなく、相対的に高さをソフトウェア上で組み立てているだけです。

このため、検査機の担当者はしきい値設定のため基準書と検査しきい値の翻訳作業を余儀なくされ、その翻訳もその言語に存在しない単語を、無理矢理他の単語に置き換えて翻訳しているようなもので、そのニュアンスを検査機に正確に伝える事は非常に困難です。また、しきい値設定を緩めれば見逃しが発生し、厳しくすれば見過ぎとなり、どちらにして後工程の負担を減らすのに苦慮しているのが現状でしょう。

しきい値設定については、多変量解析というアルゴリズムである程度の回答を名古屋電機が出してきました。確かにこのアルゴリズムなら見過ぎ、見逃しが激減する事は間違い無いありませんが、検査基準書と検査機の検査判定式の整合性が何処まで取られているのかは、今後の課題となるでしょう。

レーザー(三角測量法)によるフィレット判定

私は以前レーザー式の検査装置を使っていました。

使っていたのは名古屋電機のNBL6000です。レーザー式の検査装置は、精度がよく繰り返しのデータのばらつきが少なく、データの再現性も申し分ありませんでした。検査装置というより測定機に近い性格を持っていたと思います。

しかし構造上検査タクトはそんなに早くすることができません。また当時のコンピューターの性能とではいかに優れたソフトウェアを走らせても限界があり、検査プログラムの作成にはずいぶん苦労しました。もちろん現在の最新機種では十分な操作性を実現していますが、当時は正直言って使いこなせる人がいるのだろうか、と思ったものです。

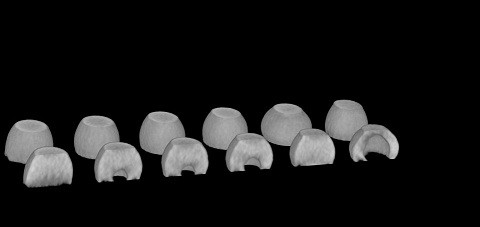

原理としては、垂直方向からレーザー光をはんだフィレットに照射し、反射光の角度によって番号を割り振ります。レーザーは掃引と言って通常パッド先端部から部品ボディに向かって一定ピッチで移動させそのポイントポイントで、反射光の角度を得ます。これらの数値の連続を数列データと呼び(数学の数列と異なります)、この数列データでフィレット形状の良否を判断します。

カメラ式より原理はわかりやすいのですが、問題はしきい値をどうするかです。実際は得られた数列から、コンピューターがいろいろな演算をして、はんだ高さ、フィレット長さ、凸形状指数など、様々な計算結果(パラメーター)を出してくれます。これらは200以上ありそれらを組み合わせてしきい値とするのですが、当然ながらその組み合わせは天文学的な数字となります。またどのパラメーターを使うべきか、どの組み合わせが有効なのか?作っている本人さえまったく自信がありません。

参考に当時実際にコンピューターが出力した数列データとその演算結果の一部を掲載しておきます。

多変量解析による判定

検査プログラム(フィレット部)の作成は、得られた画像なり数列から計算されたパラメータを組み合わせて作成するものです。

しかし、選択できるパラメータは200種類以上あり、この中から判定に影響が出そうなものを選んで組み合わせるのは、極めて難しい作業です。例えば200種類の中から3種類を組み合わせると

200*199*198=7880400(通り)

となります。そもそも影響のある3種類を選択するのでもかなり熟練を要します。実際はパラメータ数はもっと多く組み合わせ数も多くなり、これだけでも正しい検査プログラムを作成するのがいかに困難かがわかります。そこで、多変量解析と言う統計処理を応用した自動検査プログラム作成ソフトを2003年(記憶です。間違えていたらすみません。)に名古屋電機とトヨタ自動車が共同で開発し、リリースしました。もともと名古屋電機さんの検査装置は信頼性が高いので、車載向けに非常に強く、トヨタ関係にかなり入っているそうです。

この多変量解析を応用した検査プログラム作成ソフト(以下多変量)は、数あるパラメータの中から判定に影響を及ぼすパラメータを自動的に選択し、さらにその組み合わせを自動的に作成してくれるものです。

これは画期的でした。全自動でしきい値の設定もやってくれます。

OKサンプル基板と、NGサンプル基板があれば、誰がやっても同じ検査判定式を作ることができます。これまでのようにプログラム作成者によるばらつきや、検査対象基板による判定の難易度のばらつきがなくなります。

この多変量ソフトを搭載した検査装置は、その後すぐにレーザー式だけでなくカメラ式の画像にも応用されることになります。カメラ式では、レーザー式の欠点であったタクトが稼げないという弱点が克服できます。

結局私のところも、カメラ式を導入することになりました。検査プログラムの作成は以前に比べ段違いのスピードで作成することができ、これまで少量生産では面倒で作らなかった基板もすべて検査装置を通すことができるようになりました。現在では名古屋電機だけでなく、他のメーカーも似たような方式で追随してきています。(パテント関係がうるさそうなのであまり触れませんが。)

検査ライブラリについて

多変量解析のおかげで人を選ばない検査プログラムができる、と思われるかもしれませんが、私はあえて検査装置については選任者を置くことをお勧めします。

なぜなら、多変量解析のソフト(自動判定ロジック作成)に行くまでの過程をきちんとしないと、正しい検査プログラムが作成できないからです。

検査プログラムは、どのメーカーも部品単位でライブラリ(語弊がありますがあえて使います。)をつくって、それを基板に展開するデータベース方式を取っています。

このデータベースの部分が正しくないと、正しく判定式を作ってくれません。データベースは部品のサイズや、基板パッドのサイズを登録する部分です。まずここに正しい値を入れないと検査する場所を正しく認識してくれません。

はんだフィレットの検査は、どこまでが部品電極でどこからがはんだフィレットなのかを正しく判別することによって検査を行います。これはどんな検査方式(カメラ、レーザー)にもかかわらず基本中の基本です。この認識を間違うと正しく検査は行えません。実は目視検査でも検査作業者は意識することなくこの作業を行っています。

例えば、チップサイズが正しく入力されていないと、部品とはんだの境目を探すスキャンが正しい位置から行えなくなります。

したがって、ライブラリを正しく入力し管理を行わないと検査プログラム作成が煩雑になるだけでなく、検査信頼性も落ちることになります。ライブラリの管理については、マウンターの画像認識と同じように重要な意味を持つことを認識しておいてほしいと思います。

検査装置における部品ライブラリですが、一部を除きどのメーカーも部品単位で格納されています。残念ながらこの方法では、部品サイズが同じでもパッドサイズが異なると別登録となってしまいます。したがって同じデータを何度も繰り返して入力してやる手間がかかります。

ここから先は私の勝手な妄想ですが、検査プログラムに必要な情報は部品部とフィレット部に分かれると思います。ということは部品ライブラリは、部品部(ボディを含むリード情報)と基板パッドの情報を分けて格納し、必要に応じて組み合わせる形式を取れば、ライブラリの管理がやりやすくなるのではないでしょうか。

部品の物理情報と、パッドの情報を分ける事により、同じ部品を設計の違う基板に実装した場合でも、部品の物理情報を1回登録しておけば、同じ入力作業を繰り返す必要がなくなります。しきいに関しては、ずれ等の部品位置に関しては何処の会社の規定も、パッドからのリードはみ出しはリード幅の1/3とか1/4等の規定となっているので、部品の物理情報と、パッド情報を組み合わせるときに自動的に計算して求める事ができるはずです。はんだフィレットに関しても組み合わせ時に計算して求める事が可能と思います。

検査装置とはんだ量

何処の検査機メーカーでもデモを行う際には事前に実装済み基板および生基板を要求されます。

私も実装基板の外観検査装置に関わってかなりの年数が経ちますが、この部分に関しては以前から全く変わっていません。

検査プログラムを作成するに当たってもっとも必要な情報は、何をOKにするか、何をNGするかだと思いますが、これを事前にシミュレーションできないものでしょうか。印刷検査装置で、マスク開口情報、マスク厚、抜け率(体積比)が分かれば印刷されたはんだ量は計算で求められます。

もちろん濡れ性など諸条件はありますが、ここから求めたはんだ量から設計者が意図するフィレット形状は容易に求めることができます。

すなわちこれが設計者の意図する"あるべき姿"ではないかと思われます。つまりこのフィレット形状に対して実際のものはどのくらい離れているのか、という検査方式にすれば、現在行われているいわゆる"現物合わせ"という作業から開放される可能性が大いにあるのではないでしょうか。この現物合わせという作業は、一見簡単そうではすが、OKのサンプル、NGのサンプルを準備しなくてはならず、新しい検査プログラム(新しい部品品種)を作るたびに、工数、部品が無駄になります。また、想定外のNGの場合は見逃し、OKサンプルといえども本当にOKかどうかなどは実のところは分からないので、その検査プログラムは精度があるのか?と問われた場合は答える事ができません。検査機は"現物合わせが当たり前"という部分で不満の声が大きいと思います。本音を言えば、現物無しに検査プログラムを作成したいのです。

外観検査装置の弱点

現在の検査装置は、レーザー式、カメラ式に共に光学的に対象物を認識し、検査ソフトウェアが判定を行っています。

いずれの方式も対象物から反射される光をCCDやPSD等で捉えその情報により検査を行っています。つまりレーザーにしろ可視光にしろ光が無いと検査は行えません。ここに大きな問題があります。どの検査装置メーカーも、検査対象物の近辺○○mmに○○mm高さの部品が実装されている場合検査が不可、と仕様書にはっきり記載されています。これは撮像素子と光源を結ぶ線上に部品が来る場合、陰になってしまう事を意味しています。また隣接したチップ同士の光が干渉し正しく部品を捉えられなくなる例もあります。これらの現象は当然メーカー側で認識され、撮像素子を複数方向に配置したり、ソフトウェア上で補正するような処理を行っていますが、完全に影響を排除できるものではありません。

外観検査装置をよりよく使うために

外観検査装置を、単なるOK、NGの仕分け機で終わらせてしまうには残念です。ほとんどの外観検査装置は検査結果を保存でき、シリアル番号などから履歴を追うことができます。このことから、トレーサビリティ構築の一環として使うほか、その内容から、改善ツールとしても使うことができます。

改善ツールとして使う場合、少なくともマウンターのプログラムがPC上で簡単にみられる状態でなくてはなりません。

外観検査の検査結果情報はすでに過去の情報です。リフロー前の検査装置であれば、直前のマウンターの状態を把握できますが、リフロー後の検査装置の場合、すでにライン上では生産が終了していることもあります。したがってなるべく早く検査結果を分析し、前工程にフィードバックする必要があります。いわゆる旬の状態でライン改善を行うことが理想です。

通常のSMTラインではマウンターを複数台連結しますので、どの部品がどのマウンターで実装されたものか?は絶対必要な情報です。通常マウンターのプログラムはメーカー純正のプログラム作成ソフトなどで作成されます。このソフトを使えばどのマウンターにどの部品を割り振ったか?は把握できるのですが、場合によってはPC上のソフトで作ったプログラムを、現場で再編集することがあるため、PC上のNCプログラムが最新かどうかは注意する必要があります。運用面の問題となりますが、ダウンロード、アップロードのルールが決められており且つ遵守されている必要があります。

外観検査装置の検査結果も、メーカー純正の結果表示ソフトで閲覧は可能です。アナログなやり方では、この結果表示からどの部品にNGが集中していて、それはどのマウンターで実装しているかをいちいち見比べる必要があり、とても迅速にデーターをフィードバックすることはできません。

しかし、たいていの場合、外観検査装置の検査結果はテキストベースで吐き出すことが可能です。また、マウンターのプログラムもテキスト変換は可能です。両方がテキストベースでフォーマットが定まっていれば、それらをリンクするソフトウェアを作成することをお勧めします。ソフトウェアと言っても本格的に開発しなくても、ACCESSやEXCELのVBAレベルで十分です。ただししつこいようですが、現場NCプログラムとPC上のテキストベースのNCプログラムが同じものであるということが大前提です。いかに優れたソフトウェアを駆使しても、運用面がおぼつかないと意味のない分析となってしまいますので注意しましょう。

外観検査装置に期待したいこと

ユーザー側から見た究極の検査装置とはどのようなものでしょうか。

光学式検査装置に限界が見えている以上、別の方式の方が現実的であると思います。世の中、非破壊検査ではいろいろな方法が存在しますが、プリント基板の実装に関してはX線を用いた非破壊検査が最も有効ではないかと考えられます。X線は電磁波の一種で物質を通過する性質があり、良く知られているのは医療用のレントゲン写真です。レントゲン写真は体内の病理を発見するため、疑わしき部位にX線を照射し、その投影画像で医師が病理の有無の判断をするものです。X線は物質を通過しますが、対象物により透過線量が減衰します。このような性質を利用し体内を映し出しています。

JISをはじめ、何処の実装メーカーの検査基準も断面図にて記載されています。つまり検査に断面図が使用できれば、最も現場に近い自動検査が可能となるはずです。断面を画像化する装置で、X線を利用したものの中にCT(コンピュータトモグラフィー)という装置があります。これはさまざまな角度から複数回対象物を撮影し、コンピューターにより画像を再構築し、断面画像を組み立てるものです。このCTを応用すればプリント基板の断面画像が撮影できます。

かなり以前ですが、プリント基板の断面画像を思いつき、実際に試す機会がありました。

あるところの医療用のCTスキャナーでプリント基板を撮影してみました。最大で140KV、100mAという大出力で試してみたのですが、当時のCTでは分解能が頑張っても1mm程度だったので断面図としてはでこぼこした棒状のものにしか写りませんでした。また、連続して断面画像を得るにはヘリカルスキャン(螺旋状撮影)が必須で、ヘリカルスキャンの場合、分解能さらに落ちます。あたりまでの結果ですが医療用では話になりませんでした。。

余談ですが、医療用のCTはX線の管球とそこから発射されるX線を受け取るディテクターが患者の回りを回る構造になっています。X線の管球とディテクターのついている部分をガントリーと言うのですが、そのガントリーがノーマルスキャンの場合1回転したら戻り、テーブルを移動させ次の撮像場所に移動し、また1回転して戻るという動作を繰り返します。

ヘリカルスキャンはガントリーが連続して回ります。

ノーマルスキャンしかできない機種はガントリーを回した後、ケーブルがつながっている関係で戻さなくてはならないのですが、ヘリカルスキャン可能なCT(最近は当たり前の機能らしいです。)はガントリーの外周にスライド式の電極がついており、連続回転が可能になっています。

病院ではカバーが付いた状態でガントリーが回っているので、どうなっているんだろうと思いましたが、カバーを外した状態で、1秒に満たない時間で直径2メートルのガントリーが回ると恐ろしい速度で、恐怖を感じます。もし人間ドックなどでCTを受診するような機会があればなんとなく思い出してみてください。

近年BGAの採用が増え、X線検査が必要性が高まっています。

通常は、透過式のX線画像でボイドなどを測定しますが、高級機種では断層撮影ができるものもあります。

現在、X線を利用した断層撮影はBGAを主に検査する用途で使われていますが、これを通常のリード電極やチップ電極で応用できないものでしょうか。

断層画像が使えるということはすなわち、各社で作成している品質基準書そのものでしきい値設定できるということになります。

現在、X線を利用した断層撮影はBGAを主に検査する用途で使われていますが、これを通常のリード電極やチップ電極で応用できないものでしょうか。

断層画像が使えるということはすなわち、各社で作成している品質基準書そのものでしきい値設定できるということになります。

もしこのようなしきい値設定が可能となれば、検査判定基準書との整合性が完全にとれ、実にわかりやすく誰もが納得できる検査プログラムが出来上がります。

検査装置メーカーの皆さん、いかがでしょうか。

検査ライブラリの管理方法について

外観検査装置(AOI)もマウンターと同様、ライブラリの管理が非常に重要なポイントとなっています。

ところがマウンターの部品認識情報同様、ライブラリをきちんと管理するのは難しいようです。ここでつまずくと、検査装置を使いこなすことができません。ライブラリの管理こそ検査装置を使いこなせるかどうかのポイントになります。

検査装置のライブラリの管理はなぜ難しくなってしまうのでしょうか。

検査装置のライブラリは基本的に部品単位で格納されていることは以前に説明しました。部品の形状に関しては、曲がりなりにもJEITA(EIAJ)やJEDECでパッケージコードとして登録されています。

http://www.jeita.or.jp/cgi-bin/standard/list.cgi?cateid=5&subcateid=40

http://japan.renesas.com/products/package/information/jeita_code/index.jsp

例えば[P-SOP28-10.03×19.05-1.27]であれば、プラスチック樹脂の28ピンSOPで、1.27mmピッチということを表しています。極端な話マウンターの認識コードのコメントにこれを入力しておけば誰でもわかる形にできます。実際はマウンター側の文字数の制限などあるので私はこれにもう一工夫しています。

話は少々それましたが、部品の形状を表す「名前」は少々難はあるもののオフィシャルに存在します。これに対してパッド(フットプリント、ランド)に関して「名前」は存在しません。

このことが、検査装置のライブラリ管理を困難にしている一因です。同じ部品でもパッド寸法が違えば別のモノにしなくてはならないのですが、検査装置のライブラリが基本部品単位で登録しなくてはならないため、管理が煩雑になってしまうからです。

もちろん、請負先の設計CADが単一で、CADのライブラリ登録がきちんと登録されていれば、CADのライブラリ名をそのまま使えばいいのですが、現状の実装工場のほとんどは、色々なところから仕事を請け負っており、「同じ部品でパッドサイズが違う」というのが当たり前にあります。

設計など上流から座標データをもらうと、設計CADの部品シンボルを高確率でもらえます。

CADのシンボルはCADのライブラリに登録するときに識別用につけられるコメントです。

CADが単一で、ルール化されていれば同じ部品は同じパッド寸法なのですが、複数の設計もとから仕事を請け負うと部品が同じでも様々なパッド寸法となります。部品電極とパッド寸法はいろいろな思惑があり標準化されていません。

逆パターンもあります。これは同じパッド寸法なのに、シンボル名が違う例です。

当たり前ですが、会社が変われば(設計CADが違う)シンボルが変わります。

私は、当初パッドサイズの名前をCADのシンボルを使う予定でした。しかし同じパッドサイズで複数呼び名があるという現実を知り、別の方法を考えることにしました。

別の方法とは独自にパッドに名前を付けることです。

まず、部品に対するパッド寸法情報をどう得るか?が問題なのですが、幸か不幸か私が取り扱っているメタルマスクガーバーのほとんどが、いわゆる100%開口(表層に露出している電極そのもの)なので、メタルマスクガーバー=パッド寸法ということになります。そこで、指定した部分を自動的にコンピューターで名前を割り振ってもらいました。この名前の割り振りは、パッドの形状や寸法からコンピューターが自動的に法則に従って決めるもので、設計もとが変わろうが、シンボルが変わろうが、同じパッド形状、サイズなら必ず同じになるそうです。ちなみにメタルマスクの開口指示作業はこれを元に行っています。

外観検査装置のプログラムを作成するのに、メーカー推奨では座標データーや部品に関する情報を集めて、入力や変換作業を行うこととしています。私の場合は、マウンターのデータを変換し、そこから座標、部品形状をテキストベースで書き出しています。あくまでも対象のマウンターのプログラムが正しいという前提ですが、メーカー推奨よりかなり手間が省けます。

通常、座標データは基板上のすべての実装点のXYが出力されているのですが、実際には全部のポイントに部品が実装されることは少なく、未実装部分が必ずと言っていいほど存在します。マウンターのプログラムを作成するときにこの未実装部分は削除するわけですが、同じ仕事を検査装置でもやりたくありません。また部品形状や寸法に関しても、マウンターからもらえばこれも手間が省けます。

実際に変換したデータの一部です。

この中のLibが部品形状コードを表しています。

検査装置のライブラリはこれにパッドの情報が必要ですので、パッド情報テーブルと共通項のシンボルを付加しておきます。これは元の座標データから拾えばいいだけですね。

次にパッドの名前を部品形状コードに文字列加算します。パッドの名前は前述したメタルガーバーからの情報を基板ごとにテーブル化しておき、シンボルをキーにリンクさせます。

"C1005PN0.5 "&"4000-660000-2"="C1005PN0.5 4000-660000-2"

この"C1005PN0.5 4000-660000-2"が検査装置のライブラリです。つまりこれは、仮想的に部品とパッド情報を組み合わせたということです。

こうしてできたデータをテキストベースで書き出します。

このデータを検査装置の変換ソフトに掛ければ検査プログラムがひとまず出来上がります。

マウンターの変換や、テーブルリンクなどのアプリケーションを簡単にVBAレベルで作っておけば、所要時間は5分もかかりません。(もちろんデバッグは別です)

邪道なやり方かもしれませんが、検査装置のプログラムをいかに短時間で作るか?の参考にしていただければと思います。

なぜ外観検査装置のしきい値設定は難しいのか?

これまで説明したように、検査プログラムは一筋縄では来ません。印刷機やマウンターならその結果が見てすぐわかるのですが、検査装置のプログラムだけは1枚2枚検査したところで、正しく判定できているかの判断は下せません。せいぜい指定した座標と検査ポイントが正しく設定されているか?ぐらいの確認ができる程度です。

やはり一番問題になるのが、OK、NGのしきい値の問題でしょう。2003年に名古屋電機からリリースされた多変量解析のソフトウェアは画期的です。しかしOKサンプル、NGサンプルが統計的に判断できる数量ライブラリごとに必要なことには変わりはありません。

AOIに比べ目視検査が圧倒的に勝っている点は、その柔軟性です。2125チップで訓練した人は、1005でも0603でも正しく判定を下せます。同様にどんなピッチのQFPでも一度きちんとした教育を受けた人なら正しく判定します。また、同じチップサイズでもパッドサイズが違う場合等でも、特に教育訓練を行うことなく正しく判定できるのも人間の検査員が圧倒的に勝っている点でしょう。残念ながら現在のAOIではこのようなことはできません。

さらに判定にある程度の「調整」が加えられることもできます。チップ立ちやリード浮き等の明らかにNGのはんだ付けならだれでも判断はできますが、微妙な部分で判断を迷う場合に、はんだ付けだけでなく外部の条件、例えば

「この基板の設計耐用年数は3年である、したがってこれはOK判定を下しても問題がない」などはんだ付け部位だけでなく、その他条件によって判断することが可能です。言い換えれば、「さじ加減」、ともいえる総合的判断ですが、これは判定のブレにもつながる、一つ間違うと危険な行為にもなります。ただこのような判定ができるのはいわゆるベテラン検査員の方々で、職場の中で自然発生的にリーダーとなっている人たちでしょう。そのリーダーさんに、ほかの検査員が判定に迷った時に理由を含めて判断の指導を行っているのが現状だと思います。

AOIはこのような柔軟な判定は絶対にできません。基本は疑わしきは罰するという姿勢で検査プログラムは作成されています。そのため虚報(過判定)が一向になくならないわけです。せっかくAOIを導入しているにもかかわらず、検査員が思ったより減らない一因もここにあるでしょう。

統計的なデータ収集とそれに基づくしきい値の設定の方向性は正しいと思います。ただそれには正しい部品サイズやパッドサイズなどが絶対条件です。部品サイズが変わったり同じ部品でもパッドサイズが変われば、全く別のデータ(ライブラリ)となります。人間のように2125の判定条件(判定式)を1005に継承することはできません。

いったい人間はどのようにして判断、判定しているのか?を今一度見直す時期に来ているのではないでしょうか。人間の目が対象部品のはんだ付けを見たとき、どこに注目して何を基準に判断しているのか?基礎的な教育しかしていないのに、どうやったらサイズや形状の違うものまで、判定できてしまうのか?実は突き詰めて考えると非常に難しい問題だと思います。

多変量解析に代表されるしきい値設定アルゴリズム(検査プログラム作成)は、だれが作っても同じ判定式を作れるという点で素晴らしいものがありますが、実際に人間が目で見て判断するプロセスとはかけ離れたものとなっています。したがって、通常の目視検査で使用しているはんだ付け判定基準との整合性が取れているのかどうかは全くわかりません。判定結果からみるとおそらく基準に適合しているのだろうというところでしょうか。

しきい値設定の困難さを克服するためにはどうすればよいでしょうか。今後期待できそうなのが人工知能です。厳密に人工知能が何を指すのかという定義は別にして、すでに検索エンジンや迷惑メールフィルターなどのサービスは皆さんお使いでしょう。また、株の超高速取引きや、一部ではニュース原稿を自動で作成するなど、少し前まではとても実現できそうになかった知的な分野にまで、人工知能の実用化は進んできています。

ただ、現在の人工知能と呼ばれるものは極めて優秀なアルゴリズムとコンピュータ処理の高速化によって実現されているだけであって、人工知能自体が物事の概念を理解し人間が正しい答えを学習させなくても、自ら正しいことを学ぶ段階までは来ていないようです。

画像処理の世界はもっとも人工知能の研究の対象になっている分野ですが、現状でも写真を見せただけでそれが何の写真かを判断させるのはかなり難しいそうです。

目視検査によるはんだ付け検査がAOIと比較して最も異なる点はこのあたりにあるのではないでしょうか。

チップ部品とはどういったものか?電極がどこについているか?どのくらいの大きさなのか?等、基本的な教育を受けた検査員は部品という概念を理解したうえで検査を行うため、様々なものに応用が利き、部品種類ごとにライブラリを持たなければならないAOIに対して絶対的に優位にあります。

はんだ付け検査の最も重要なポイントの一つとして、どこまでがはんだか、どこからが部品電極かを見極めることが極めて重要です。これは目視検査でもAOIでも変わりはありません。人間はこの部分が非常に柔軟に対応できるため、AOIのような面倒なライブラリ作成やしきい値設定が不要になっています。

AOIが目視検査のような判断ができるには、まずAOIのソフトウェアが部品の概念を持たなくてはならないでしょう。我々は「常識的に考える」ということが可能で、常識的に考えて部品の電極はここまでで、ここからがはんだフィレットになる、という判断ができます。同様にAOIが部品の概念を持てばはんだと部品電極の境目を自動的に認識し、はんだ付けの良否を判断できるはずです。

人工知能の分野では、ディープラーニングという新しいアルゴリズムが開発されつつあります。これまでの機械学習に必ず必要であった人間による特徴量の調整が、コンピュータ自らがデータをもとに特徴量を作り出し、データを仕分けていくことができるようになりつつあります。

http://itpro.nikkeibp.co.jp/atcl/column/14/090100053/091800010/

この技術が進みAOIに搭載されるようになれば、設備自身が部品とはんだ付けの概念を持ち、人間と同じように判断できる可能性が多分にあります。乱暴な言い方をすれば、しきい値の調整が要らなくなるということです。さらに、JISやIECの規格を学ばせ、納入仕様書をインプットすることにより、その基板ごとに応じた適切な判断ができるようになるでしょう。

現在多くの現場エンジニアを悩ませている虚報(過剰判定)の多発、それに伴うしきい値設定のためのサンプル取得等を近い将来一気に解決できるようになると思います。

人工知能の研究はここ数年一気に進み、報道でよく知られるようにチェスや将棋のゲームから、膨大な判例をもとに弁護士の補助をするかなり高度なアルゴリズムも登場しており、SMTの世界においてもきっと人工知能は取り入れられるようになるでしょう。AOIはもちろん、マウンターも画像認識を用いていますから他の工程にも広く使われるなるに違いありません。あと何年先に実現できるかわかりませんが、期待を持って見守りたいと思います。

外観検査装置まとめ

- 前後工程をよく理解している選任者が必要。

- 現在主流は、CCDカメラによる画像処理式。

- ライブラリに部品やパッドの寸法情報、および判定しきい値が格納されている。

- 基板ごとのプログラム作成は、ライブラリを参照する形で作成される。

- ライブラリ(判定しきい値)の管理が重要な運用ポイント。

- 目視判定基準と、検査装置のしきい値設定の整合性を取れるか?

- OK,NGの仕分け機として使うか?、吐き出される定量データを統計的に処理して、改善ツールとして使うか?

- 生産ラインの改善ツールとして使うと、大きな効果が期待できる。

- 検査プログラム作成は、マウンターのプログラムを流用すると短時間で作成可能。

- 非破壊検査としてはX線が有望視されている。