スルーホールへの印刷工法について

表面実装型のコネクタには、補強(固定)用の金具等を基板にはんだ付けするようになっているものが多いようです。この中で一部はパッド(フットプリント)ではなく、スルーホールに差し込んで実装するものがあります。

このような部品のほとんどは、SMT後にはんだごてで、マニュアルソルダリングによるはんだ付けを行うことが多いようです。ところがこの金具のほとんどはコネクターカバー部の一部で、基板側もグランドに接続されていることが多く、大変比熱容量が大きく、なかなかはんだがスルーホール内を上がってくれません。

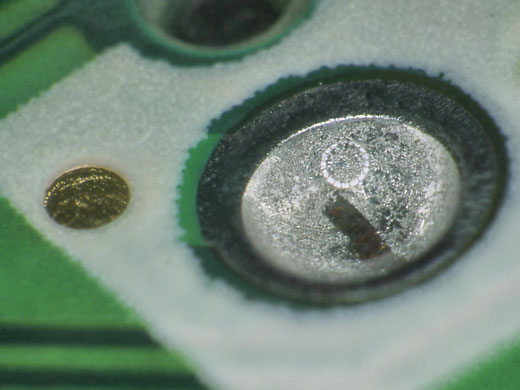

この問題を解決するために、部品面側からスルーホールにソルダーペーストを印刷をしました。(この基板は両面リフローではんだ面側から作業しています。)ソルダーペーストはリフローを通ると体積が1/2に減るので、(フラックス分がなくなる)かなり多めに印刷します。メタルマスク厚は0.1mmです。

リフロー後の結果

別の個所のコネクタも試してみました。

リフロー前部品面側

スルーホール径とリード径の関係にもよりますが、はんだはかなり多く印刷したほうがよさそうです。

次に、はんだ量がソルダーペーストの印刷だけでは不足するコネクタの例です。

このコネクタは、補強ピンをスルーホールに挿入してはんだ付けするタイプです。挿入されたピンは短く、はんだ面側にでません。そこで通常通り部品面側をSMTで行い、はんだ面のスルーホールに印刷することにしました。

スルーホールサイズ、開口サイズ

印刷状態(メタルマスク厚=0.01mm)

ソルダーペースト充填状態

リフロー後

結果として、ソルダーペーストの印刷だけでは、はんだ量が足りませんでした。

そこで、印刷した上に千住金属製のはんだプリフォーム(1608サイズ)を実装しました。

http://www.senju-m.co.jp/product/ecosolder/preform/chipsolder.html

このはんだプリフォームは、リールで供給されチップ定型サイズのためマウンターで実装可能です。今回は1608タイプを実装しています。

リフロー後の状態は、大幅に改善されました。