チップサイドボール(はんだボール)について

チップ部品の実装では、チップサイドボール(またはキャピラリボール)と言って小さなはんだのボールがボディの横についてしまうことがあります。このはんだボールは一般的に一定の大きさや部品一つ当たりの数を超えると、不適合と規定されています。特に非洗浄基板の場合はこの規定が厳しく定められていることが多いようです。

ちなみに、日本溶接協会での品質判定基準は次のようになっています。

http://www.jwes.or.jp/mt/shi_ki/ms/pdf/hinsitu.pdf

「・最小電気的安全設計間隔の50%を超える大きさであってはならない。さらに、600平方

ミリ当たり5個以下とする。」

600平方ミリということは、1インチ(25.4mm)×1インチです。この間に5個以下ということは、実装密度が高い現在では、チップ1個に1つついていれば、ほとんどの場合NGという判定になります。

逆パターンで私が経験した中で、はんだボールの発生について最も厳しかったのが、医療用機器に使われる基板でした。

チップについては、チップ1個当たり1つを超えてはいけないということでした。洗浄すると書いてあるのですが、実際は非洗浄でしたのでかなり気を使いました。

はんだボール発生のメカニズムはいろいろありますが、その要因は主に3つに分類されます。教科書通りですが、

-

ソルダーペーストのダレによるもの。ソルダーペーストの物性値に合わない温度プロファイルなどを適用すると発生しやすくなりますし、ソルダーペーストの物性値そのものがダレやすいものなどもあります。

-

印刷工程のにじみやずれによるものや、部品マウント時のずれや部品への過剰な荷重など、設備絡みの要因

-

プリント基板のパッド設計やメタルマスクの開口が不適切なもの

-

供給されるはんだの量が多すぎる

- 材料の吸湿

これらの主要な要因と異なりますが、はんだ(ソルダーペスト)そのものの違いを、例として見てみます。ソルダーペースト以外の条件(メタルマスク、温度プロファイル、生産設備等)は全く同じです。

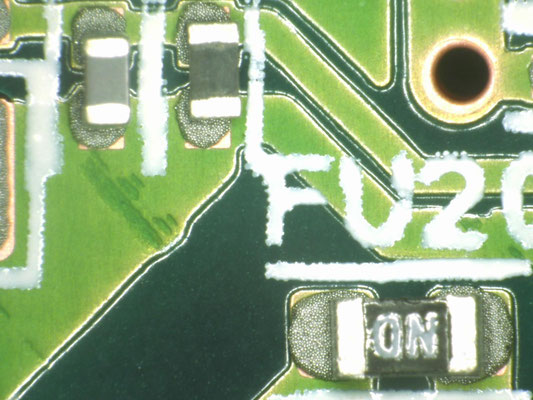

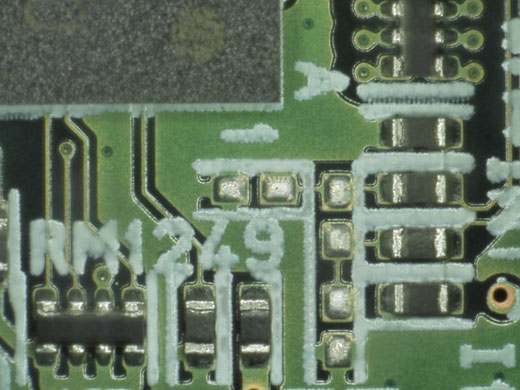

ソルダーペーストB

この画像の範囲ですが、22個から11個に減ってます。

Aのはんだメーカーは言えませんが、Bのはんだメーカーは千住金属でM705-GRN360-K2です。

はんだボールの対策は、要因を特定して行うべきです。はんだなのか、リフローなのか、部品なのか、で対策は変わってくると思いますが、ここではメタルマスクの開口を考えたいと思います。なぜなら、はんだボール発生の要因で多いのは、基板と部品との電極、はんだの関係が多いからです。本来なら基板設計(パッド)から見直すことが理想ですが、基板の改版はままならないことが多く、メタルマスクで工夫すると事例が多く見られます。まず、パッド寸法とチップ電極の関係からはんだボールが発生するメカニズムを考えてみます。

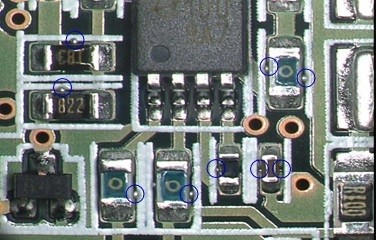

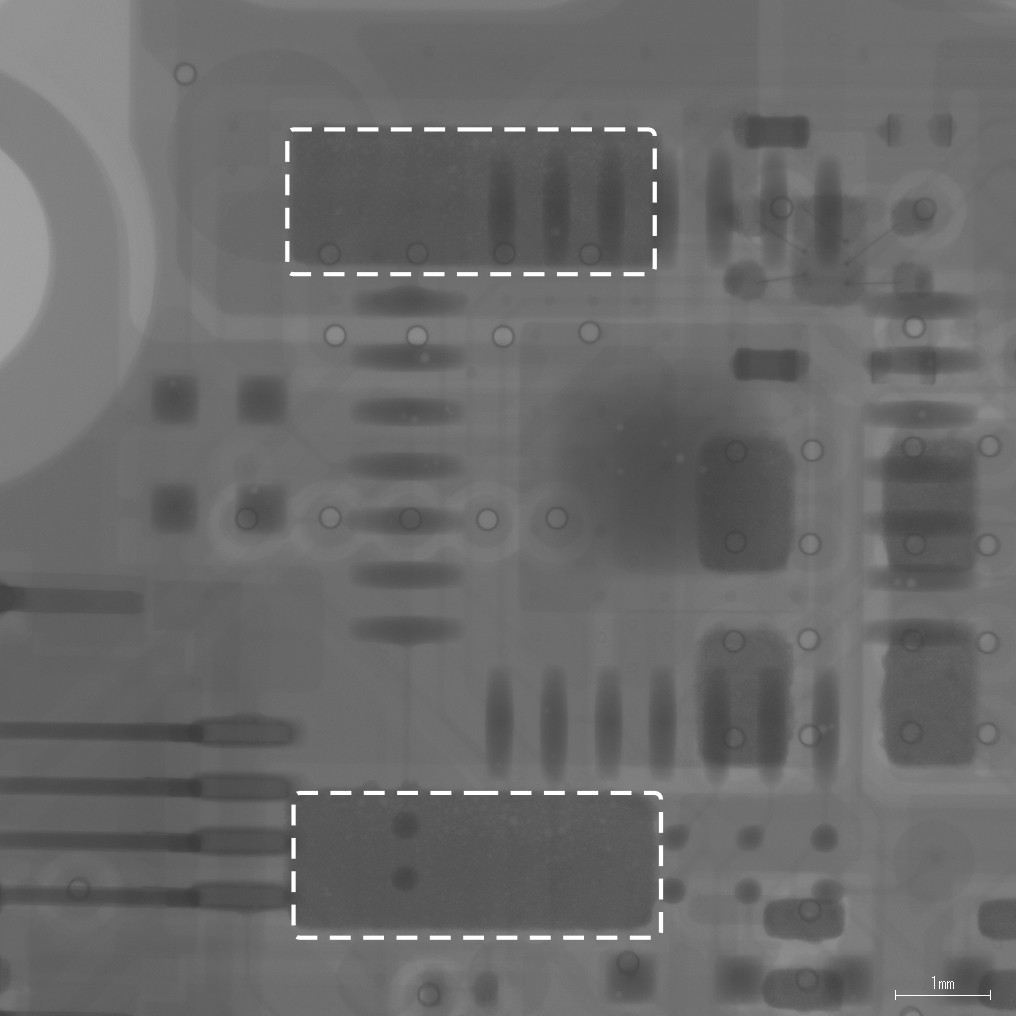

まずは良くありがちなチップ抵抗のはんだボールの写真です。X線写真は反転しています。

印刷後、リフロー前、リフロー後のそれぞれの写真です。

リフロー前(部品マウント後)の画像を見ると、押しつぶされたソルダーペーストが電極から部品中央部に向かってはみ出しているのがわかります。(点線部分)

この部分のソルダーペーストがリフローを通る間に溶融凝縮しチップサイドにはんだボールとして現れます。

部品、基板、メタルマスク絡みでこの現象をとらえると、このメカニズムの理解は必須です。

ここで、良くこの写真を見るとはんだボールが発生していない(下側)のはんだのはみ出しが多いように思いますが、こちら側にはんだボールは発生していないようです。私はこの現象の観察から部品下のソルダーペーストが、全部が全部はんだボールにならないと考えました。理由はいろいろあると思いますが、それを明らかにする前にこれまでの定説についてもう一度考察してみたいと思います。

個人的にですが、ある基板で、1005および1608のチップサイドのはんだボールにずっと悩まされてきました。特に鉛フリーになったからその現象は顕著に現れました。その1005のパッドサイズはこちらです。

この長いパッドはおそらくチップ立ち防止のためだと思いますが、ちょっと長すぎかなと思います。

そこでまず簡単に丸開口で単純にはんだ量を減らしてみました。メタルマスク厚みは0.13mmです。

はんだボールはかなり少なくなったものの、チップ立ちが発生してしまいました。わずかの印刷や実装のずれで発生したようです。

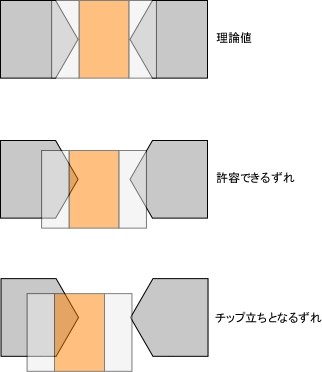

このような場合、ホームベース上の5角形を推奨する場合もありますが、よく検討しないと失敗する場合があります。

だいぶ前なのですが、ホームベース上で開口したメタルマスクを外注さんに支給して作業してもらったところ、これがマンハッタンか、というほどのチップ立ちが大量発生し、大変な目にあいました。自社では全く問題がなかったのですが、部品実装のずれが許容値を超えていたようで、片側のはんだに引っ張られる形で発生していました。

自社ではMV2C、お願いしたところはCM82でしたのでそんなに変わらないはずなのに、装置の状態が良好に維持されていなかったようです。カタログ値だけでは分からない部分があると、思い知らされたわけです。

話外れましたがそんなこともあり、なるべく何処で作業しても問題がない形、寸法を考えました。

結果はチップ立は減ったもののはんだボール多発です。まだはんだが多いのかなと思い

メタルマスク厚みを0.12mmにしてみましたが、結果は全く変わらずです。10μmの差なのでほとんど変わらなかったのでしょう。

これでも結果は全く変わりませんでした。ここまでやってようやく、今回の場合はんだ量は、はんだボール発生の特性の主要な要因ではないのでは無いだろうかと気が付きました。そこで、もう一度最初から考え直すため、他の実装された基板も観察してみました。

パッド形状は違いますが、こんなフィレットを見たことがあります。

これまでの失敗とこの実例からもう一度必要なはんだ量を計算してみました。

1005を実装するとパッド上の面積は

0.5*0.25=0.125(mm3)です。

最低限必要なはんだ量は、チップ厚み0.5mm(コンデンサ)の1/2(品質規定より)ですので、

0.125*0.25/2=0.0156(mm3)

です。

(品質規定が各社によって異なりますのでご注意ください。)

ソルダーペーストに換算すると、0.03125(mm3)です。

(はんだとフラックスの体積比は1:1ですので、2倍にします。)

一方、φ0.45mm、厚み0.12mmで抜いたソルダーペースト量は、

(0.45/2)^2*π*0.12=0.0191(mm3)

でした。抜け率が100%としても必要量に対して少ない結果ですが、それでもはんだボールは発生しています。

レジストやシルクを含め実際の印刷厚みを仮に0.15mmとしても、0.0239(mm3)の体積ですので、まだ少ないくらいです。(この当時3Dの印刷検査機はありませんでした。)

はんだの量が少なくても、多すぎても、はんだボールは発生するということは、単純にはんだ量が多すぎるのが要因というのは間違いだということです。

ちなみに、100%開口でのソルダーペースト量は、

厚み0.12mmで、0.0372(mm3)

厚み0.15mmで、0.0465(mm3)

です。

フィレット形状を良好に保ちながら、はんだボールをなくすためにはやはり、メタルマスクの開口寸法、形状を工夫するしかないようです。

そこでまず、はんだボール発生の仮説を立ててみます。

この仮説を踏まえたうえで、新しくメタルマスクの開口設計を行います。

現状はんだ量については問題ないので、この量を保ったままチップに押されてはみ出したはんだと、パッド上のはんだを途切れさせないようにするために、押しつぶされる量と方向を考えながら、メタルマスクの厚みを薄くして面積を稼ぐことにしました。

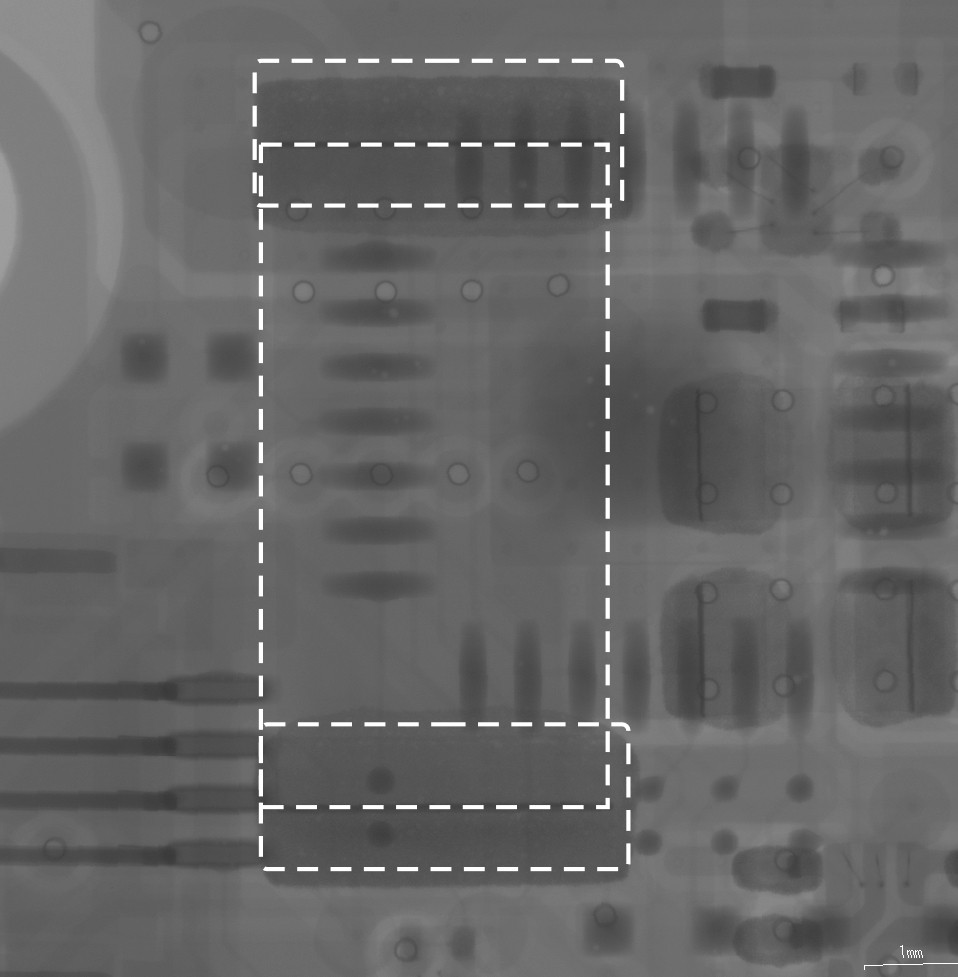

結果は次のようになりました。

全体の結果としては、はんだボールの発生は70%ほど減りましたが、撲滅には至りませんでした。チップ立ちは0個でした。

はんだボールの撲滅はできませんでしたが、減少した理由を観察してみます。

他の部分も見てみましたが、チップが実装ずれを起こしている部分にはんだボールが発生しているようです。ずれは規格内であり通常では問題ない範囲です。

他の部分も観察してみます。

左の写真は、リフロー前後で同じ場所を撮影しており、一切部品の位置修正を行っておりません。

以上の結果の観察から、はんだボールは、チップ部品がわずかでもずれている部分に発生していることがわかりました。仮説では、パッド上にはんだが流れるルートがあればはんだボールはできないはずでした。

今回のパッド寸法は、部品幅と同じですので、少しでも実装ずれが起こっているところは片方がはんだが途切れているような状態になっていると思います。

ずれがなければ、はみ出た部分のはんだはパッド上のはんだが溶融するとともに引っ張られてパッド上に濡れます。

はんだが電極に濡れるルートがあれば、はんだボールの発生を防げるという仮説は正しいと思いますが、今回の開口形状では部品実装要因により、発生を完全に防ぐことはできませんでした。

つまりメタルマスクの開口で、はんだボールをなくすためには部品のマウント位置も考慮しなくてはいけないということです。チップ部品の大きさにもよりますが、最大で±100μmまでは考えておくべきでしょう。

そもそも、はんだが部品に押しつぶされたらどのように広がるのでしょうか。チップ部品の実装ずれを許容できるメタルマスクの開口形状を考えるにあたっては、この現象をきちんと検証しておく必要があると思います。

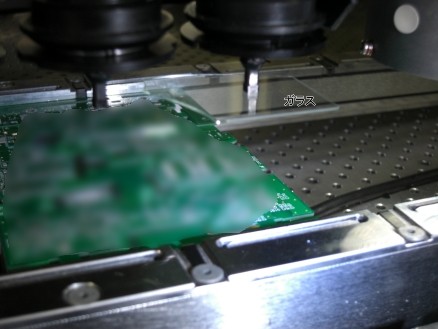

方法は、通常通り印刷しガラスを押し付けてどの程度印刷したはんだが広がるか、見ることとしました。

ガラスを押し付けるにしても、手で押すと一定の圧力がかけられないので、マウンターで実装してみました。

この結果の画像を解析してみます。

この場合、広がった面積はおおよそ1.4倍くらいです。

メタルマスク厚は0.1mmです。

これらの画像による解析はグラフィックソフトCANVASで行いました。

これまでの実験の観察と考察から、1005チップのメタルマスク開口を次のように決めました。

メタルマスクの厚みは0.1mm(100μm)としました。もちろん他の部品の兼ね合いも考えています。特徴として、押しつぶされたはんだがパッド上に戻れるような形状と実装や印刷ずれが発生しても問題が無いようにしています。ホームベース状と大して変わらないように見えますが、実装ずれなどには強い形状になっています。

同じ面積で開口した場合で、チップが0.1mmずれたときの比較です。5角形の開口ではチップ立ちするかしないかギリギリだと思います。これでちょっとでも印刷が反対側にずれると間違いなくチップ立ちするでしょう。

これら含めて電極の違いなどをシミュレーションしてみました。

画を見てお分かりのように、パッド幅0.5mmに対して開口を0.4mmにして、押しつぶされたはんだが途切れることなくかつ、無理なくパッド上に戻れるようになっています。また別の機会があればご説明したいと思いますが、わたしはメタルマスク厚はなるべくなら薄くしたいと思っています。この開口形状も0.1mmを基準に考えています。

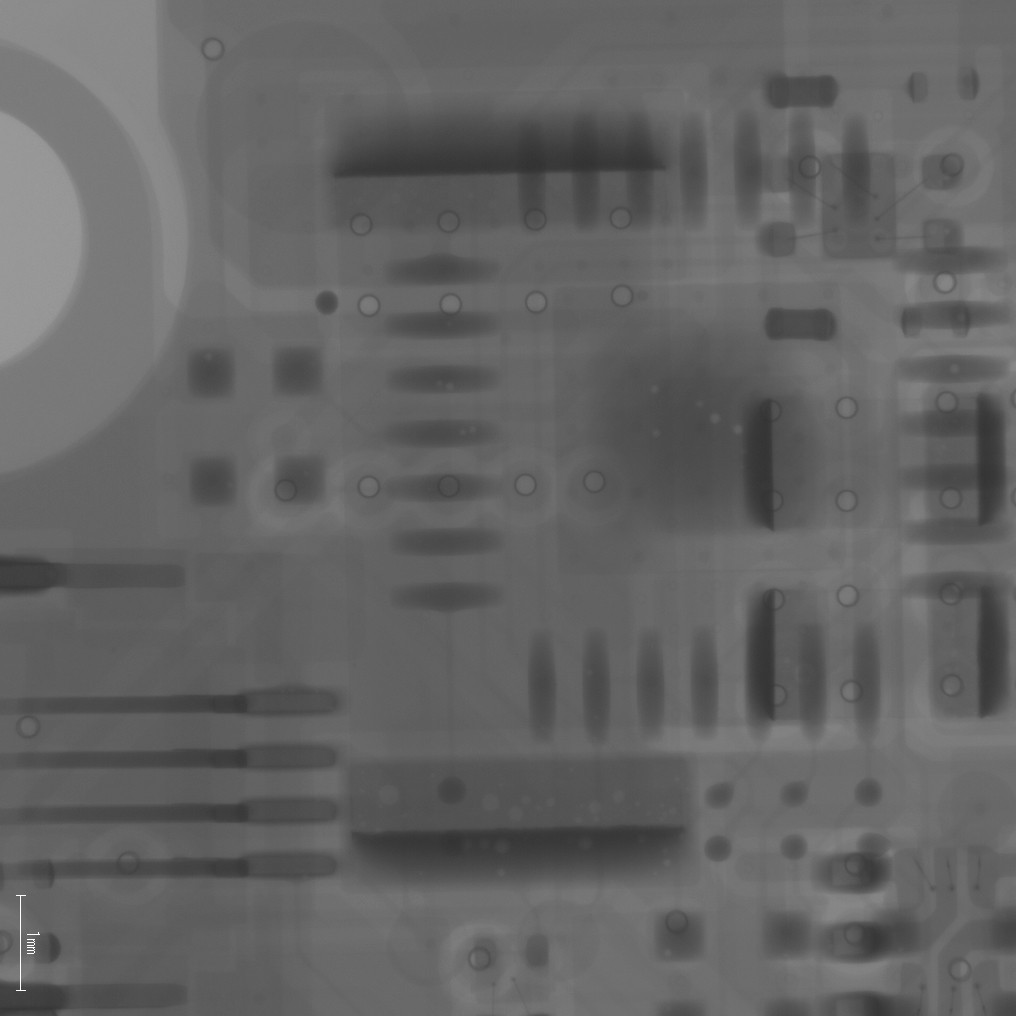

この開口形状で再度トライしてみました。

結果はんだボールの発生は認められませんでした。

基板表面処理は耐熱プリフラックスです。メタルマスク厚は0.1mmで鉛フリーはんだです。

写真をみると、マウント後(リフロー前)でチップに押しつぶされたはんだが、ランド上のはんだとつながってはんだがパッド上に濡れ上がるルートができていることがわかります。

また、少々の印刷や実装ずれにも問題なく対応できていました。はんだ量も適正で美しいフィレット形状となっています。

1005と同様な計算方法で、他のサイズのチップ部品も開口してみたところ、それぞれ全く問題は出ませんでした。1608の例を示します。

以上の結果から、はんだボールの出にくいチップのメタル開口設計についてまとめます。

チップ部品の実装ずれを想定してみる。

印刷のずれを想定してみる。

両方が違う方向にずれたときを想定してみる。

はんだの濡れるルートが重要という仮説が本当に正しいかどうかわかりませんが、今のところこのルールで設計したメタルマスクで作業すれば、はんだボールは出ていません。