印刷難易度について

現在SMTでのソルダーペーストの印刷は、ほぼメタルマスクによって行われています。その昔シルクスクリーンを使っていた時代もありましたが、部品が小型化し開口部も微細になるにしたがって、印刷精度の問題や、ブリッジの発生など、その工法特有の問題が顕著となり、コンタクト印刷であるメタルマスクにとってかわられました。

メタルマスクによるコンタクト印刷では、充填と版抜けの工程が明確に分けられます。この版抜けの良し悪しを決定する要因としておもに、ソルダーペースト、印刷機(印刷条件)、メタルマスクが挙げられます。この中でもメタルマスクの厚みは版抜けに重大な影響を及ぼします。

そのメカニズムは、次の通りです。

メタルマスク開口部に充填されたソルダーペーストは、プリント基板が下降するのと一緒にメタルマスクから離れようとします。

このとき、ソルダーペーストは下からと横から(メタルマスク壁面)引っ張り合う形になります。ソルダーペーストは外部から力を加えると粘度が下がる性質がありますので、壁面の粘度が下がり、版から抜ける仕組みになっています。

つまり、ソルダーペーストがメタルマスクから抜けるには、下から引っ張る力>壁面にへばりついている力にならなくてはなりません。

ここで、壁面がかなり高いもの(メタルマスクが厚い)を想定してみましょう。

底面積は変わりませんから、壁面にへばりついているソルダーペーストが多くなり、横から引っ張られる力が大きくなってしまいます。これが抜けが悪くなる(メタルマスク要因の一つ)ということです。

この、底面積(または開口長手方向の長さ)と壁面の高さ(メタルマスク厚)の比をアスペクト比として、抜けの目安にしていました。

ところがこの判定式と、印刷した結果を比べてみるとあまり目安にならないことがわかりました。

当たり前に考えれば、底と壁面の引っ張り合いですから、底面積と側面積で計算しなければならないわけです。

さらに友松氏の著書によると、開口部の長手方向と短手方向の比(水平アスペクト比)、メタルマスク厚と開口部長さの比(垂直アスペクト比)を組み合わせて(グループ化)計算するよう推奨しています。詳しくは著書をお読みください。

私の場合は面倒なので、側面積/底面積の式のみで判断しています。

具体的な例を挙げます。

0.4mmピッチQFPで主に使われる開口サイズを考えてみます。

長手方向が1mm、短手方向を0.22mmを固定とします。

この時、メタルマスク厚を変えるとどうなるか計算してみます。

当たり前ですが、印刷難易度はメタルマスク厚に比例します。メタルマスクの厚みが増せば印刷難易度も上がります。

次に、開口幅(短手方向)を変化させてみます。長さは1mm、メタルマスク厚みは120μm固定です。

次に、開口長さ(長手方向)を変化させてみます。幅は0.2mm、メタルマスク厚みは120μm固定です。

長手、短手方向ともに印刷難易度に反比例します。

こうして計算した印刷難易度ですが、具体的にどのように使っているかの一例を示したいと思います。

私は開口サイズとメタルマスク厚をあらかじめ調べておいて、どのくらいの難易度でどのくらいの抜け(体積、形状)になるか、一覧表にまとめています。またこの表に使用したソルダーペーストの品名も合わせて管理すると、より実際に現場で使えるものになります。

あくまでも例です。

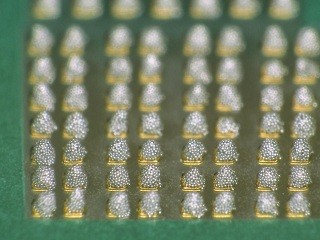

印刷難易度(側面積/底面積)=1.0

印刷難易度(側面積/底面積)=1.28

印刷難易度(側面積/底面積)=1.52

印刷難易度(側面積/底面積)=1.6

印刷難易度(側面積/底面積)=1.77

印刷難易度(側面積/底面積)=2.09

印刷難易度(側面積/底面積)=2.4

いずれも、ソルダーペースト径25~38μm(Type4)です。

これはあくまでも一例にしかすぎませんが、こうしてみると2を超えると難しいようです。ただし数字が独り歩きすると怖いので断っておきますが、もっと厳しい難易度でも抜ける技術をお持ちのところもあると思います。

この例は、あくまでも開口サイズと、メタルマスク厚を要因とし、印刷の抜けを特性とした技術マップを作っておくべきだ、というご提案内容です。

普段の量産基板の開口サイズさえ調べておけば、あとは観察する時間が取れればできてしまいます。また、印刷検査機などをお持ちのところであれば、そのデータを蓄積するのが手っ取り早いでしょう。

こうして、現場の実力(限界値)を得られれば、あらかじめ無茶な設計を防ぐことも可能です。ぜひチャレンジしてみてください。