0.4mmピッチQFPブリッジ対策

最近QFP自体減っていますがまだまだ健在です。0.4mmピッチとなると難易度が飛躍的に上がります。不具合の中で多いのがブリッジではないでしょうか。

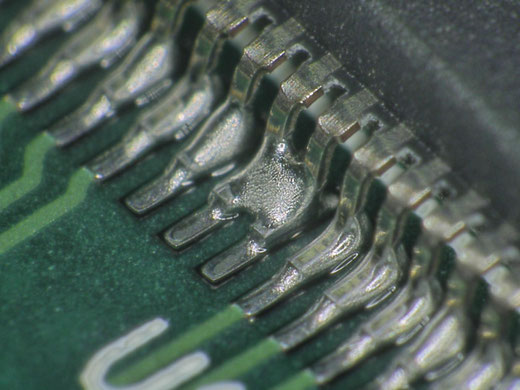

メタルマスク厚150μmでの実装状態です。開口寸法は、1.8mm×0.2mmです。

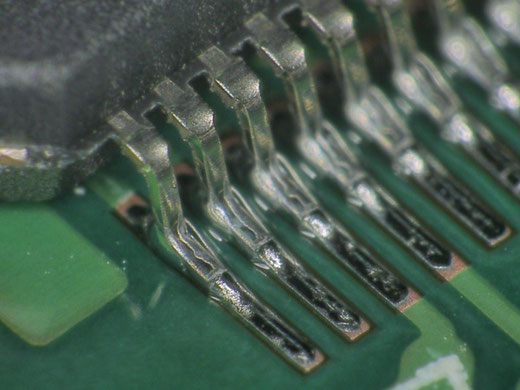

版厚を薄くして120μmにしたものです。(開口寸法は変えていません。)

どう見ても、はんだ量が増えています。実際にブリッジも増えました。

なぜでしょうか。現場に携われている方ならお分かりだと思いますが、版厚を薄くした分抜けが良くなって、結果的にはんだ量が増えたためです。もし薄くするならはんだが増える量に合わせて、開口を絞る必要があります。

同じ開口で厚みの違う版を使った経緯ですが、顧客支給(新品)のメタルマスクが最初150μmでした。無理だと思ったのですが支給なのでそのまま作業し、結果を伝えたところ、今度は単純に120μmで作ってきたものです。(このお客さんは自社でSMTラインを持っていません。)

元々の設計、150μm基準なのが無理なのです。他の部品含めて考えてみても100μm基準で充分なはずでした。最終的にお客さんはそちらにお任せします。と言うことになり、100μm基準で開口設計しなおしました。

そもそも微細開口部は、版厚のみでソルダーペーストの量をコントロールすることはできません。

仮に抜け率が同じであっても、メタルマスクの厚みの影響度は思ったほど出ません。それは、印刷形状が大きな影響しているためです。

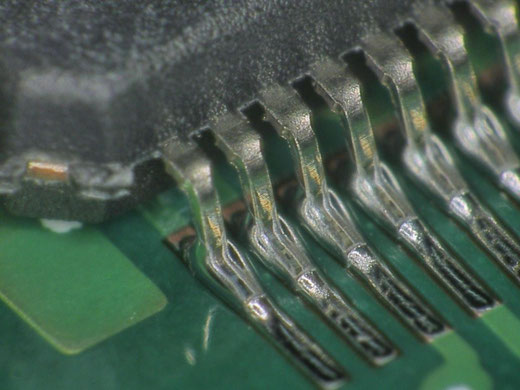

印刷するとメタルマスク壁面には多少ソルダーペーストはフラックスとともに残ります。完全に一粒残らず基板側に転写することはまず不可能です。またレーザーマスクの開口形状はハの字型になるため、たとえ完全に転写できてもこのような形になります。ちなみにこの写真からは大体70度くらいの角度の傾斜を持った円筒形になっています。

これらを踏まえて、印刷形状の断面積を計算してみましょう。完全に直方体であれば断面積は長方形になります。

仮に角度をそれぞれ70度と66度にしてみます。するとその差はわずか6.1%にしかなりません。

65度と61度にすると

1.4%しか減りません。

仮に抜け率が同じであっても70度だと14%、65度だと11%しかソルダーペーストの量を減らすことができません。理論値の半分程度です。

メタルマスク厚を150μmから120μmにして、ソルダーペーストの量を20%減らしたい場合は、おおよそ0.2mm幅を0.2mmから0.175mmに変更しないと減らない計算になります。

ちなみに底辺と高さ、角度のみで断面積を得る式は次の通りです。